要するに、化学気相成長法(CVD)は、表面に高純度で高性能な薄膜を生成するために使用されるプロセスです。反応性ガス(前駆体)をチャンバーに導入し、加熱された基板上で化学反応を起こさせ、目的の材料の固体層を残すことで機能します。この方法により、材料を層ごとに構築することができ、厚さ、純度、構造を非常に精密に制御できます。

化学気相成長法は、表面を塗装するというよりは、原子から構築するようなものです。気相化学を利用して、非常に純粋で均一な薄膜を構築するため、高性能エレクトロニクスや先進材料の製造における基盤技術となっています。

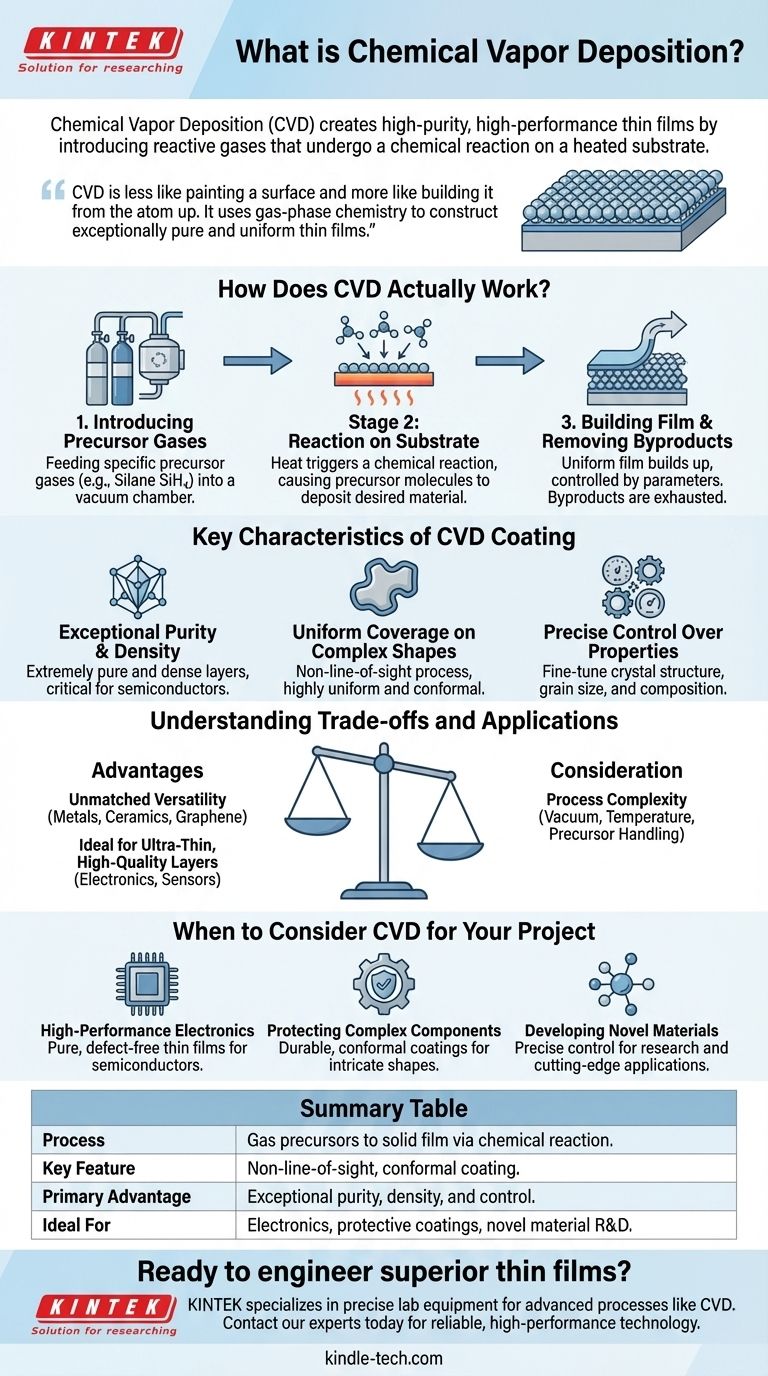

CVDは実際にどのように機能するのか?

CVDの核心は、ガスを固体に変換する慎重に制御された化学反応です。このプロセスはいくつかの基本的な段階に分けられます。

ステージ1:反応ガスの導入

プロセスは、通常真空下にある反応チャンバーに、前駆体として知られる特定のガスを供給することから始まります。これらの前駆体には、最終的な膜に必要な化学元素が含まれています。

例えば、純粋なシリコンの膜を堆積させるには、シラン(SiH₄)のようなガスが前駆体として使用されることがあります。

ステージ2:基板上での反応

チャンバー内では、基板と呼ばれるベース材料が正確な温度に加熱されます。前駆体ガスがこの高温表面上を流れると、熱が化学反応を引き起こすのに必要なエネルギーを提供します。

この反応により、前駆体分子が分解され、目的の固体材料が基板表面に直接「堆積」します。

ステージ3:膜の構築と副生成物の除去

固体材料は基板上に蓄積され、薄く均一な膜を形成します。この膜の厚さは、時間、温度、ガス流量などのプロセスパラメータを調整することで、驚くほど精密に制御されます。

反応から生じる不要な化学元素は、気体状の副生成物を形成します。これらはチャンバーから無害に排出され、非常に純粋な最終コーティングが残されます。

CVDコーティングの主な特徴

CVDが広く使用されている理由は、それが生成する膜の優れた品質にあります。それは単なるコーティングではなく、設計された層です。

卓越した純度と密度

このプロセスは、制御された環境で精製されたガス前駆体から膜を構築するため、結果として得られる層は非常に純粋で高密度です。これは、半導体のような用途では、わずかな不純物でもデバイスの性能を損なう可能性があるため、極めて重要です。

複雑な形状への均一な被覆

CVDは非視線プロセスです。ガスの流れは、その形状がどれほど複雑であっても、基板全体を包み込みます。これにより、コンポーネントのすべての特徴を完全に包み込む、非常に均一な、つまりコンフォーマルなコーティングが実現します。

材料特性の精密な制御

堆積パラメータ(温度、圧力、ガス組成など)を慎重に調整することで、エンジニアは最終的な材料を微調整できます。結晶構造、結晶粒径、さらには化学組成を制御し、特定の目的に合わせて膜を調整できます。

トレードオフと用途の理解

CVDは強力ですが、特殊なツールです。これを選択するには、その主な利点と固有の複雑さを理解する必要があります。

利点:比類のない多用途性

このプロセスは根本的に化学反応に基づいているため、非常に多用途です。CVDは、金属、セラミックス、合金、そしてグラフェンのような先進的な化合物を含む、広範な材料を堆積させるために使用できます。

利点:超薄型、高品質層に最適

CVDは、超薄型で構造的に完璧な膜の作成に優れています。これにより、ナノスケールでの品質が最も重要となる高性能エレクトロニクス、センサー、光学部品の製造における主要な方法となっています。

考慮事項:プロセスの複雑さ

主なトレードオフは、装置とプロセスの複雑さです。CVDには、真空チャンバー、精密な温度制御、揮発性前駆体ガスの慎重な取り扱いが必要です。そのため、性能が投資を正当化する高価値の用途により適しています。

プロジェクトにCVDを検討すべきとき

CVDは、表面層の品質と性能が譲れない場合に最適な選択肢です。

- 高性能エレクトロニクスが主な焦点である場合:CVDは、半導体や先進センサーに必要な純粋で欠陥のない薄膜を作成するための業界標準です。

- 複雑なコンポーネントの保護が主な焦点である場合:CVDのコンフォーマルな性質は、複雑な形状の部品に耐久性のある、低摩擦または耐熱性のコーティングを施すのに理想的です。

- 新規材料の開発が主な焦点である場合:CVDは、研究や最先端のアプリケーション向けに、特定の結晶構造と特性を持つ材料を設計するために必要な精密な制御を提供します。

最終的に、化学気相成長法は、エンジニアが優れた材料をゼロから構築することを可能にし、次世代の先進技術を可能にします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | 化学反応により、ガス前駆体が加熱された基板上に固体膜を形成します。 |

| 主な特徴 | 非視線、複雑な形状に対応するコンフォーマルコーティング。 |

| 主な利点 | 卓越した純度、密度、および膜特性の精密な制御。 |

| 理想的な用途 | 高性能エレクトロニクス、保護コーティング、新規材料の研究開発。 |

あなたの研究室のプロジェクトのために優れた薄膜を設計する準備はできていますか?

KINTEKは、化学気相成長法のような高度なプロセスに必要な精密な実験装置と消耗品の提供を専門としています。次世代半導体の開発、保護コーティングの適用、最先端の材料研究のいずれを行っている場合でも、当社のソリューションは、お客様の研究室の厳しい要件を満たすように設計されています。

今すぐ当社の専門家にお問い合わせください。信頼性の高い高性能技術で、お客様の高価値なアプリケーションをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 超合金CVDコーティングにおける基板加熱の役割とは?精密な微細構造と優れた密着性を解き明かす

- LPCVDは何に使用されますか?半導体およびMEMS向けに完璧なコンフォーマル膜を実現

- CVDダイヤモンドの特性とは?工業用工具の優れた性能を引き出す

- グラフェンの化学気相成長法にはどのようなものがありますか?TCVD、PECVDなどのガイド

- 化学気相成長法(CVD)の欠点は何ですか?CVDを選択する前に考慮すべき主な制限

- CVDの目的とは?原子レベルの精度で高性能薄膜を成長させる

- CNTの化学気相成長法とは?スケーラブルなカーボンナノチューブ合成の主要な方法

- 原子層化学気相成長(ALCVD)の利点と応用は何ですか?原子レベルの精度を解き放つ