本質的に、炭素の化学気相成長(CVD)は、固体炭素材料を表面上に「成長」させるための高度に制御された製造プロセスです。これは、炭素を含むガス(炭化水素前駆体)を反応チャンバーに導入し、その中に加熱された物体、すなわち基板を配置することによって機能します。熱が化学反応を誘発し、ガス分子を分解して、純粋な固体の炭素原子層を基板表面に直接堆積させます。

材料科学における中心的な課題は、単に物質を生成するだけでなく、その原子構造を正確に制御することです。炭素CVDは、ガス、温度、圧力を注意深く調整することで、超硬質ダイヤモンド膜から単原子層のグラフェンに至るまで、さまざまな形態の炭素を構築する方法を提供することで、この課題を解決します。

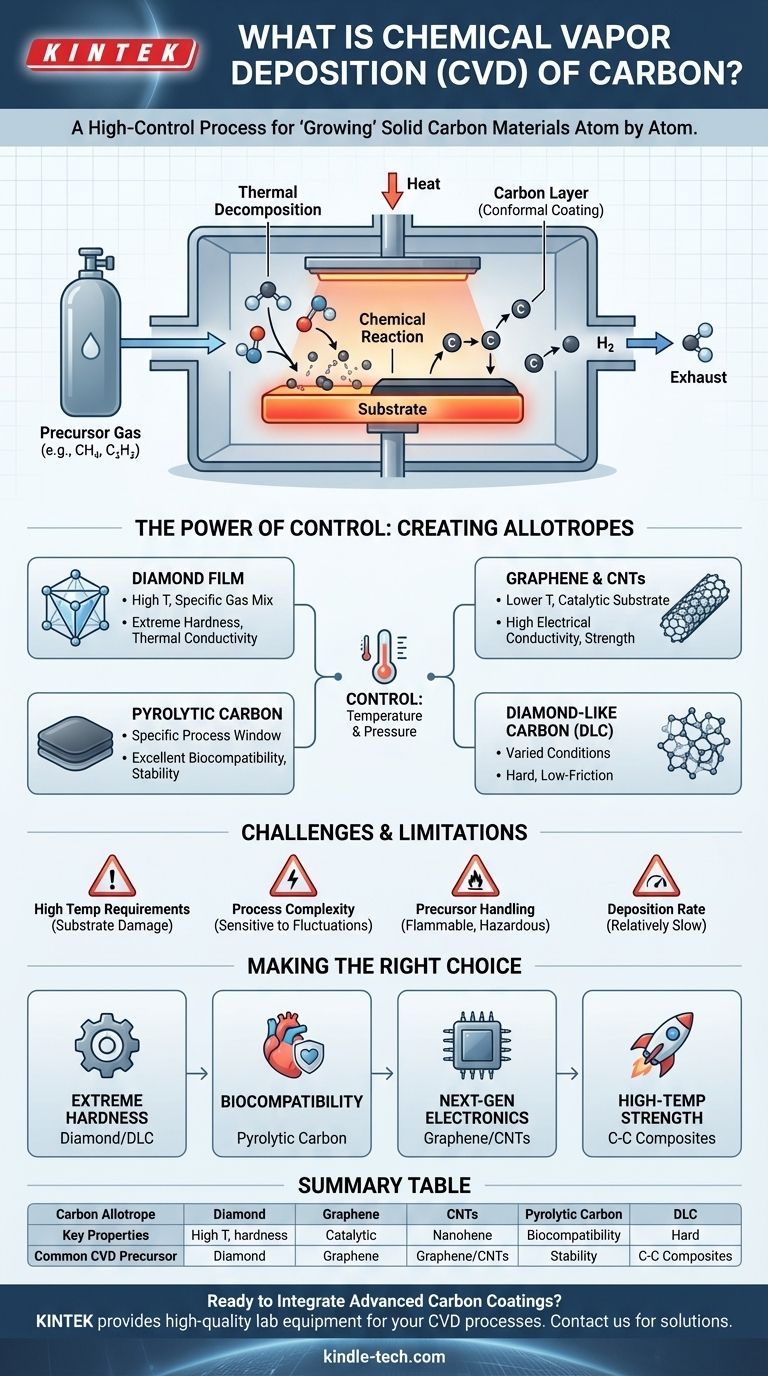

炭素CVDの仕組み:段階的な内訳

化学気相成長は、原子を積み重ねて材料を構築するボトムアッププロセスです。その基本的なステップを理解することが、その力を理解するための鍵となります。

チャンバーと基板

プロセス全体は密閉されたチャンバー内で発生し、通常は汚染物質を除去するために真空状態に保たれます。内部では、基板(コーティングされる部品)が特定の高温に加熱されます。

炭素源の導入

炭素を含む揮発性の前駆体ガスがチャンバーに注入されます。炭素堆積のための一般的な前駆体には、メタン(CH₄)やアセチレン(C₂H₂)などの炭化水素が含まれます。

表面での化学反応

加熱された前駆体ガスの分子が加熱された基板に接触すると、熱分解と呼ばれるプロセスで化学結合を切断するのに十分なエネルギーを得ます。

例えば、メタンは固体炭素(C)と、チャンバーから排出される廃棄副生成物である水素ガス(H₂)に分解されます。

炭素層の構築

この堆積プロセスにより、一度に原子層ずつ固体炭素膜が形成されます。CVDの重要な利点は、そのコンフォーマル(等方的)な性質です。ガスが基板全体を包み込むため、コーティングは複雑な形状や内部の穴を含むすべての露出した表面に均一に成長します。これは、物理気相成長(PVD)のような一方向性の方法とは大きく異なる点です。

制御の力:さまざまな炭素同素体の生成

炭素CVDの真の価値は、その調整可能性にあります。プロセスパラメータを正確に調整することで、堆積される炭素の正確な原子構造、すなわち同素体を決定できます。

温度と圧力の役割

基板温度、チャンバー圧力、ガス組成の組み合わせが最終的な材料を決定します。異なる条件が異なる炭素-炭素結合の形成を促進し、その結果、特性が大きく異なる材料が得られます。

合成ダイヤモンド膜の作成

ダイヤモンドの特徴である強力なsp³結合を作成するには、非常に高い温度と特定のガス混合物が必要です。得られた膜は、極めて硬く、熱伝導性が高く、耐摩耗性に優れています。

グラフェンとカーボンナノチューブの成長

より低い温度と触媒基板(グラフェンの場合は銅箔など)の使用は、sp²結合の形成を促進する可能性があります。これにより、次世代のエレクトロニクスや複合材料の基礎となる、単層グラフェンシートや、カーボンナノチューブ(CNT)として知られる巻き上げられたシートの成長が可能になります。

熱分解炭素とDLCの製造

他のプロセスウィンドウでは、心臓弁などの医療用インプラントとして使用される、極めて安定で生体適合性の高い材料である熱分解炭素を生成できます。あるいは、sp²結合とsp³結合を組み合わせて超硬質で低摩擦のコーティングを作成する非晶質材料であるダイヤモンドライクカーボン(DLC)を形成することもできます。

トレードオフと制限の理解

炭素CVDは強力ですが、万能の解決策ではありません。その課題を認識することは、適切な適用にとって不可欠です。

高温要件

従来の熱CVDは、基板材料を損傷または変形させる可能性のある高温を必要とすることがよくあります。このため、プラズマ支援CVD(PECVD)などのバリアントが開発されました。これは電場を使用してガスを活性化し、はるかに低い温度での堆積を可能にします。

プロセスの複雑さと感度

最終的な材料の品質は、温度、圧力、ガス純度のわずかな変動に非常に敏感です。一貫した高品質の結果を達成するには、洗練されたプロセス制御と非常にクリーンな環境が必要です。

前駆体と副生成物の取り扱い

前駆体として使用される炭化水素ガスは可燃性であることが多く、化学反応によって有害な副生成物が生じる可能性があります。これには、堅牢な安全プロトコルと排気管理システムが必要になります。

堆積速度

CVDは、特に厚い膜や結晶性の高い膜を成長させる場合、比較的遅いプロセスになることがあります。急速な厚膜コーティングを必要とする用途では、他の方法の方が費用対効果が高い場合があります。

目標に応じた適切な選択

炭素CVDの多用途性により、特定の用途に合わせて出力を調整できます。主な目的によって、生成する必要のある炭素の種類が決まります。

- 極度の硬度と耐摩耗性が主な焦点の場合: ツール、ベアリング、メカニカルシール用の合成ダイヤモンドまたはDLCコーティングを探している可能性が高いです。

- 医療用インプラントの生体適合性が主な焦点の場合: その優れた安定性と抗血栓性により、熱分解炭素が業界標準です。

- 次世代エレクトロニクスや複合材料の製造が主な焦点の場合: 特有の電気的および機械的特性を活用するために、特定の基板上でのグラフェンまたはカーボンナノチューブの成長を検討しています。

- 高温強度への強度が主な焦点の場合: ブレーキやロケットノズルなどの用途向けに、炭素繊維マトリックスがCVD浸透炭素で高密度化された炭素-炭素複合材料が対象となります。

このプロセスのパラメータを習得することで、単純なガスを科学が知る最も先進的な材料の一部に変えることができます。

要約表:

| 炭素同素体 | 主な特性 | 一般的なCVD前駆体 |

|---|---|---|

| ダイヤモンド膜 | 極度の硬度、高い熱伝導率 | 水素を添加したメタン(CH₄) |

| グラフェン | 単原子層の厚さ、高い電気伝導性 | 触媒金属上のメタン(CH₄) |

| カーボンナノチューブ(CNT) | 高い強度、特有の電気的特性 | アセチレン(C₂H₂)などの炭化水素 |

| 熱分解炭素 | 優れた生体適合性、安定性 | プロパンなどの炭化水素 |

| ダイヤモンドライクカーボン(DLC) | 硬質、低摩擦、非晶質 | さまざまな炭化水素ガス |

先進的な炭素コーティングを研究開発や生産に統合する準備はできていますか? CVDが提供する正確な制御は、次世代材料を開発するための鍵となります。KINTEKでは、成功する炭素CVDプロセスに必要な高品質の実験装置と消耗品の提供を専門としています。熱分解炭素を用いた医療用インプラントの開発、DLCコーティングによる耐久性のあるツールの作成、グラフェンによるエレクトロニクスの開拓のいずれであっても、当社の専門知識は皆様のイノベーションをサポートします。当社のソリューションが研究室の能力をどのように向上させ、優れた材料性能の達成に役立つかについて議論するために、今すぐ当社のチームにお問い合わせください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉