本質的に、真空薄膜成膜とは、ある材料の極めて薄い層を基板と呼ばれる別の材料の表面に適用するための、高度に制御された工学プロセスです。この一連の操作は、純度と精度を確保するために真空チャンバー内で行われます。その目的は、単に物体をコーティングすることではなく、その表面特性を根本的に変え、極度の耐久性、電気絶縁性、または特定の光学特性といった新しい能力を付与することです。

この技術は現代の材料科学の礎であり、分子レベルで材料の表面性能を設計することを可能にします。スマートフォンのアンチグレアスクリーンから航空宇宙部品の耐食性コーティングまで、あらゆるものを生み出す方法です。

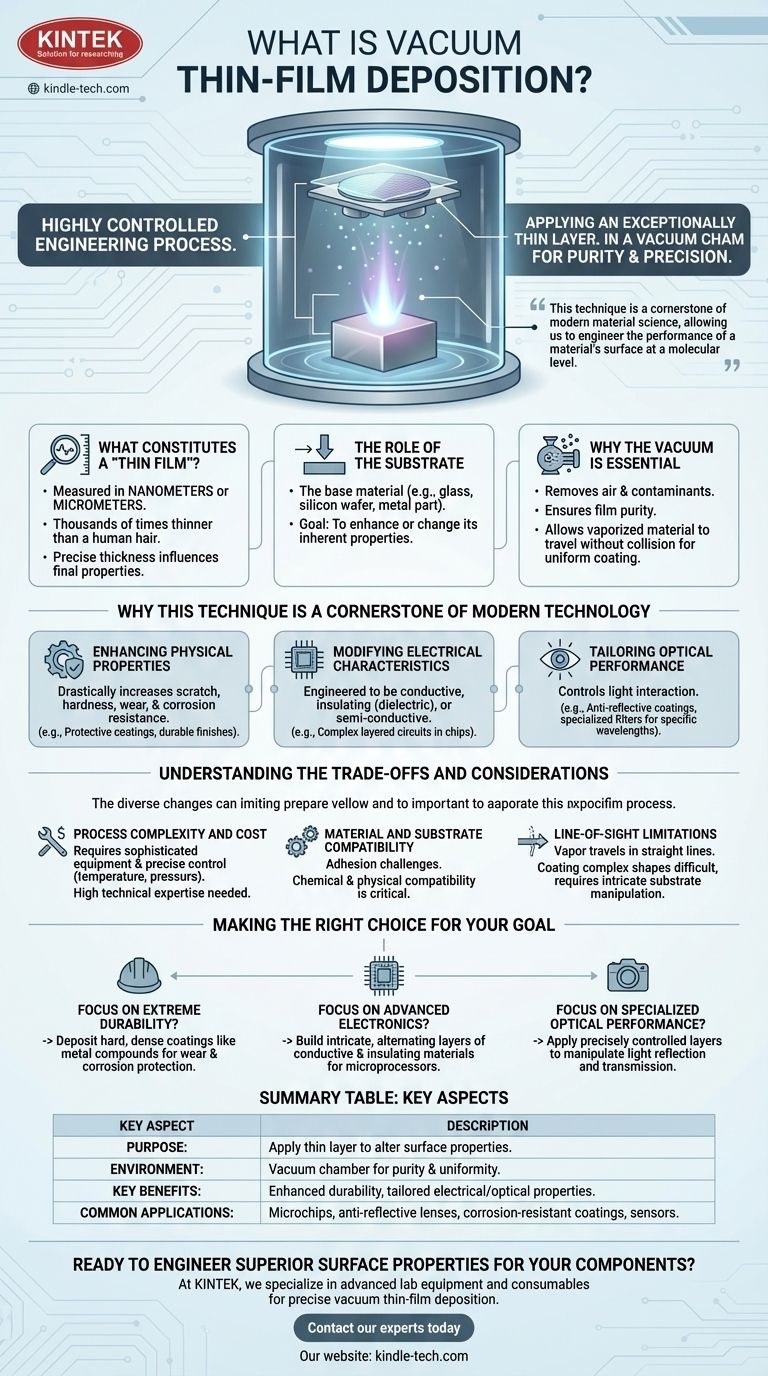

プロセスの核となる原理

この技術の価値を理解するためには、その核となる構成要素、すなわち膜、基板、そして真空環境そのものを分解することが不可欠です。

「薄膜」とは何か?

「薄膜」とは、その厚さがナノメートルまたはマイクロメートル単位で測定される材料の層のことです。比較のために言うと、これらの層は人間の髪の毛一本よりも数千倍薄いことがあります。

正確な厚さは、最終的な部品の特性に直接影響するため、極めて重要です。

基板の役割

基板とは、薄膜が適用される基礎となる材料または部品のことです。これはカメラレンズ用のガラス片、マイクロチップ用のシリコンウェハ、または医療用インプラント用の金属部品である可能性があります。

成膜の目標は、この基板の固有の特性を向上させるか、変更することです。

真空が不可欠な理由

高品質な膜を得るためには、プロセスを真空中で行うことは譲れません。真空チャンバーは、空気、水蒸気、その他の粒子の汚染物質を除去します。

この清浄な環境は二つのことを保証します。第一に、成膜された膜が純粋に保たれること、そして第二に、蒸発したコーティング材料が、他の分子と衝突することなくソースから基板まで移動し、均一で強固に結合した層になることです。

なぜこの技術が現代技術の礎なのか

薄膜成膜はニッチなプロセスではなく、表面特性を正確に調整することにより、数え切れないほどの現代技術を可能にする基礎的な製造技術です。

物理的特性の向上

最も一般的な用途の一つは、基板の物理的な耐久性を向上させることです。金属やセラミックなどの硬い材料の層を成膜することにより、耐傷性、硬度、耐摩耗性、耐食性を劇的に向上させることができます。

これは、切削工具の保護コーティングから自動車部品の耐久性のある仕上げまで、あらゆるものに使用されています。

電気的特性の変更

このプロセスはエレクトロニクス産業にとって不可欠です。薄膜は、電気伝導性、絶縁性(誘電体)、または半導体性を持つように設計できます。

これにより、すべての現代のコンピューターチップや電子デバイスに見られる複雑な微細な積層回路の作成が可能になります。

光学性能の調整

薄膜は、光が表面とどのように相互作用するかを制御するために使用されます。特定の厚さと屈折率を持つ層を適用することにより、眼鏡やカメラレンズ用の反射防止コーティング、または特定の波長の光を透過または遮断する特殊なフィルターを作成できます。

トレードオフと考慮事項の理解

真空薄膜成膜は非常に強力ですが、管理しなければならない固有の課題を伴う複雑なプロセスです。

プロセスの複雑さとコスト

これは単純なコーティング方法ではありません。高度で高価な真空装置に加え、温度、圧力、成膜速度などの変数に対する正確な制御が必要です。

一貫した高品質の結果を達成するには、かなりの技術的専門知識と投資が必要です。

材料と基板の適合性

すべての材料が成膜に適しているわけではなく、薄膜が基板に適切に密着することを保証することは一般的な工学的課題です。膜と基板間の化学的および物理的な適合性は、成功した耐久性のあるコーティングにとって極めて重要です。

直視(ライン・オブ・サイト)の制限

物理気相成長(PVD)など、多くの一般的な真空成膜技術は「直視」プロセスです。これは、蒸発した材料がソースから基板へ直線的に移動することを意味します。

複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があり、プロセス中に基板を回転・操作するための精巧な機械が必要になることがよくあります。

目標に応じた適切な選択

真空薄膜成膜の適用は、最終製品に対する望ましい結果によって完全に決定されます。

- 究極の耐久性が主な焦点の場合: 目標は、耐摩耗性、傷、腐食から保護するために、金属化合物などの硬く密度の高いコーティングを成膜することです。

- 高度なエレクトロニクスが主な焦点の場合: この技術は、マイクロプロセッサやセンサーを形成する、複雑な導電性層と絶縁性層の交互の層を構築するために使用されます。

- 特殊な光学性能が主な焦点の場合: 鍵となるのは、レンズ、スクリーン、光フィルターの光の反射と透過を操作するために、正確に制御された層を適用することです。

結局のところ、真空薄膜成膜を習得することは、材料の表面のルールを根本的に書き換え、新しいレベルの性能を引き出すことを可能にします。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 目的 | 基板の表面特性を変更するために、材料の薄い層を適用する。 |

| 環境 | 純度と均一なコーティングを保証するために真空チャンバー内で実施される。 |

| 主な利点 | 向上した耐久性、調整された電気的特性、および特殊な光学性能。 |

| 一般的な用途 | マイクロチップ、反射防止レンズ、耐食性コーティング、センサー。 |

コンポーネントの優れた表面特性を設計する準備はできていますか?

KINTEKでは、正確な真空薄膜成膜のための高度な実験装置と消耗品の提供を専門としています。耐久性の向上、高度なエレクトロニクスの開発、または特殊な光学性能の達成が目標であれ、当社のソリューションは現代の研究所の厳しい要求を満たすように設計されています。

信頼性の高い高性能な成膜技術で、お客様の研究開発ニーズをどのようにサポートできるかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器