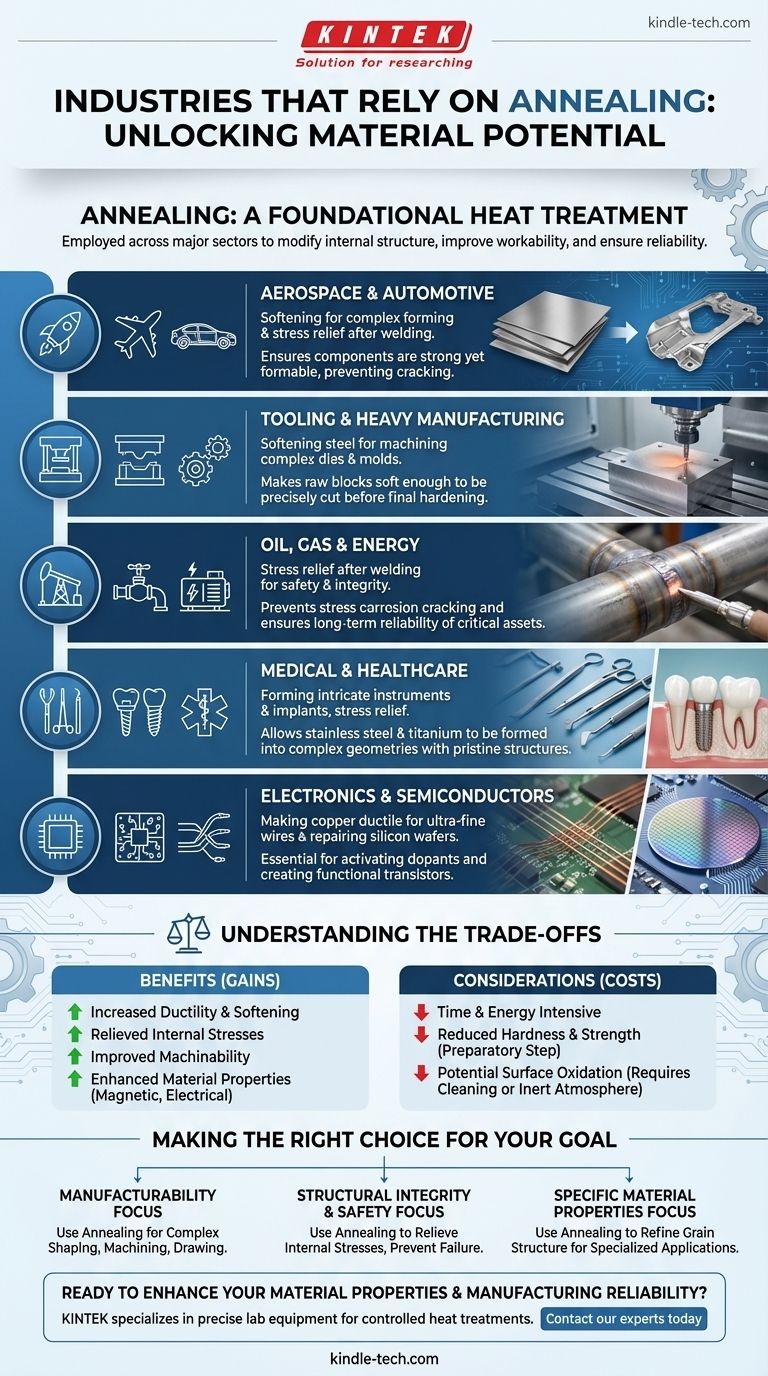

焼鈍は、ほぼすべての主要なエンジニアリングおよび製造分野で利用される基本的な熱処理プロセスです。航空宇宙、自動車、軍事、石油・ガス、エネルギー、ヘルスケア、工具製造、エレクトロニクス産業で採用されており、材料の内部構造を精密に変更し、その後の製造工程や最終用途により適したものにします。

多様な産業が焼鈍に依存していますが、それらはすべて共通のニーズを持っています。それは、材料の加工性を向上させ、硬度を下げ、内部応力を緩和することで、最終製品への製造をより信頼性が高く容易にすることです。

なぜ焼鈍が重要な産業プロセスなのか

なぜこれほど多くの産業が焼鈍に依存しているのかを理解するには、まずそれが解決する問題を理解する必要があります。鋳造、鍛造、機械加工、溶接などの製造プロセスは、材料に大きな応力と硬さを導入し、脆く、加工しにくい状態にします。

基本原理:材料応力の解消

焼鈍とは、材料(通常は金属)を臨界再結晶温度以上に加熱し、その温度で特定の時間保持した後、非常にゆっくりと制御された速度で冷却するプロセスです。

このプロセスにより、材料の内部結晶構造、つまり「結晶粒」が、より均一で応力のない状態に再形成されます。

主要な目標1:延性の向上と軟化

焼鈍の最も一般的な理由は、延性(破壊されずに変形する能力)を高め、硬度を下げることです。

より柔らかく、より延性のある材料は、機械加工、自動車のドアのような複雑な形状へのプレス加工、またはエレクトロニクス用の細い線への引き抜きがはるかに容易になります。これにより、工具の摩耗や製造中の部品破損のリスクが大幅に低減されます。

主要な目標2:内部応力の緩和

溶接、曲げ加工、重切削加工は、材料内部に大きな内部応力を発生させます。これらの応力を処理しないでおくと、時間の経過とともに反り、寸法の不安定性、さらには壊滅的な故障につながる可能性があります。

焼鈍は、残留応力を緩和するための制御された方法を提供し、最終部品が安定して安全であることを保証します。これは、航空宇宙、自動車、軍事用途では譲れない要件です。

主要産業における具体的な応用例

焼鈍の一般原則は、その産業特有の要求に応じて、特定の高価値な応用例に変換されます。

航空宇宙および自動車産業

エンジン部品、降着装置、車体パネルなどの部品は、強度がありながらも成形可能でなければなりません。焼鈍は、原材料の金属シートや鍛造品に使用され、亀裂が入ることなく成形できるほど柔らかくします。また、溶接後にフレームや構造部品の応力を緩和するためにも使用されます。

工具製造および重工業

高強度の工具鋼が複雑な金型になる前に、機械加工が必要です。焼鈍により、原材料の鋼塊が複雑な切削や成形ができるほど柔らかくなります。機械加工が完了した後でのみ、最終的な耐久性のある使用のために再硬化されます。

石油・ガス・エネルギー産業

パイプライン、圧力容器、発電機部品は、溶接され、極端な条件下で稼働することがよくあります。溶接後の応力除去焼鈍は、応力腐食割れを防ぎ、これらの重要資産の長期的な完全性と安全性を確保するために必須の工程です。

医療・ヘルスケア産業

外科用器具や医療用インプラントには、複雑な形状と清浄で安定した材料構造が求められます。焼鈍により、ステンレス鋼やチタン合金などの材料を複雑な幾何学的形状に成形でき、体内で性能を損なう可能性のある内部応力がないことが保証されます。

エレクトロニクスおよび半導体産業

エレクトロニクス分野では、焼鈍により銅が延性になり、回路やモーターに使用される極細線に引き抜くことができます。半導体製造では、焼鈍はイオン注入後にシリコンウェハの結晶格子損傷を修復するために使用される高度に専門化されたプロセスであり、ドーパントを活性化し、機能的なトランジスタを作成するために不可欠です。

トレードオフの理解

焼鈍は不可欠ですが、コストと考慮事項がないわけではありません。意思決定者は、その利点とこれらの要因を比較検討する必要があります。

時間とエネルギーの消費

大型部品を工業炉で加熱し、数時間にわたってゆっくり冷却するプロセスは、エネルギー集約的で時間のかかるプロセスです。これは、生産コストの増加とリードタイムの長期化に直結します。

硬度と強度の低下

設計上、焼鈍は材料を軟化させます。これは成形性には必要ですが、焼鈍された部品は最終的に要求される強度を持ちません。これは準備段階であり、部品は最終的に要求される硬度を達成するために、ほぼ常に焼き入れ焼き戻しなどの後続の熱処理を必要とします。

表面酸化の可能性

酸素の存在下で金属を高温に加熱すると、スケールや酸化膜が表面に形成されることがあります。これには、サンドブラストや酸洗などの二次的な洗浄プロセスが必要になることが多く、生産工程に追加のステップとコストが発生します。これは、不活性ガス雰囲気下で制御された焼鈍を行うことで緩和できますが、プロセスの複雑さが増します。

目標に応じた適切な選択

焼鈍を使用するという決定は、材料または部品の最終的な目的に基づいて行われます。

- 製造可能性が主な焦点の場合:焼鈍は、硬い材料を複雑な成形、機械加工、または引き抜きに適した柔らかさにするための鍵となります。

- 構造的完全性と安全性が主な焦点の場合:焼鈍を使用して、溶接や成形による内部応力を緩和し、重要部品の早期故障を防ぎます。

- 特定の材料特性の達成が主な焦点の場合:焼鈍は材料の結晶粒構造を洗練させ、特殊な用途向けの磁気的または電気的性能を高めることができます。

結局のところ、焼鈍を理解することは、材料の意図された産業目的のためのその可能性を最大限に引き出す方法を理解することです。

要約表:

| 産業 | 焼鈍の主な用途 |

|---|---|

| 航空宇宙・自動車 | 成形のための軟化、溶接後の応力除去 |

| 工具・製造 | 複雑な金型の機械加工のための鋼の軟化 |

| 石油・ガス・エネルギー | 安全性と完全性のための溶接後の応力除去 |

| 医療・ヘルスケア | 複雑な器具/インプラントの成形、応力除去 |

| エレクトロニクス・半導体 | ワイヤー用銅の延性向上、シリコンウェハの修復 |

材料特性と製造の信頼性を向上させる準備はできましたか?

KINTEKは、焼鈍などの制御された熱処理プロセスに必要な正確な実験装置と消耗品を提供することを専門としています。航空宇宙、医療、エレクトロニクス製造のいずれの分野であっても、当社のソリューションは、用途に最適な材料構造の達成を支援します。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所の特定の焼鈍および材料試験ニーズをどのようにサポートできるかをご相談ください。

ビジュアルガイド