焼結とは、本質的に、壊れやすい圧縮された粉末を、緻密で強く、固体のセラミック物体に変態させる高温プロセスです。材料の融点よりわずかに低い温度で熱を加えることで、個々のセラミック粒子が融合し、粒子間の空隙が除去され、部品全体が収縮して密度が増加します。この原子レベルでの結合が、焼結セラミックスにその優れた機械的および物理的特性を与えるものです。

焼結は単なる加熱ではなく、制御された微細構造工学プロセスです。その基本的な目的は、原子が粒子境界を越えて拡散できるようにすることで多孔性を除去し、弱い粉末成形体を堅牢で高性能な固体に変えることです。

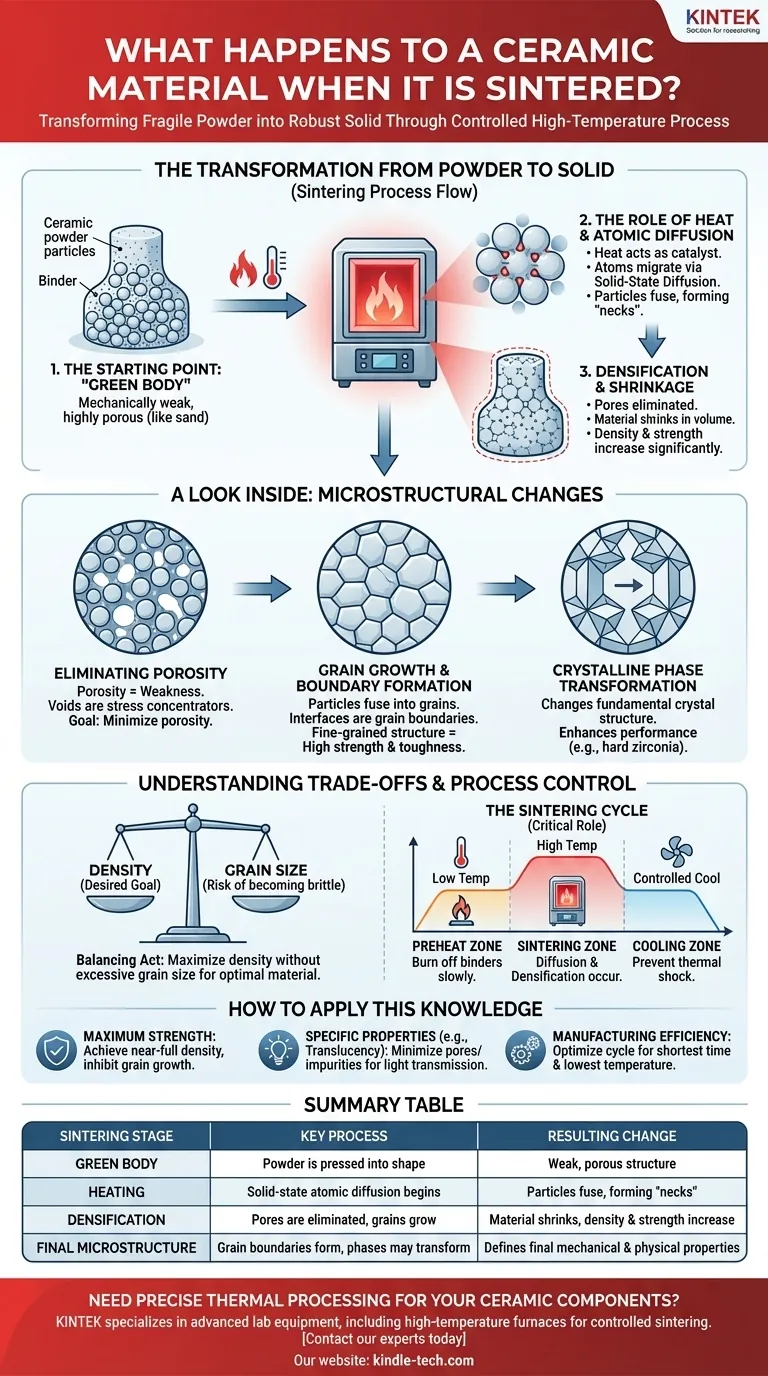

粉末から固体への変態

焼結は、成形されたばかりの壊れやすい材料を、機能的な完成部品へと変換する重要なステップです。このプロセスは、原子の移動と構造の統合の旅です。

出発点:「成形体(グリーンボディ)」

焼結前、セラミックは「成形体(グリーンボディ)」として存在します。これは、セラミック粉末をバインダーと混合して、目的の形状にプレスすることによって形成されます。

成形体は形状とある程度のハンドリング強度を持っていますが、機械的に弱く、非常に多孔質であり、まるでぎっしり詰まった砂の山のようなものです。

熱と原子拡散の役割

熱は焼結の触媒です。成形体が窯で加熱されると、セラミック粒子内の原子は移動するのに十分なエネルギーを獲得します。

この動きは固相拡散として知られ、原子が接触点で一方の粒子からもう一方の粒子へと移動することを可能にします。粒子は融合し始め、時間の経過とともに成長する「ネック」を形成します。

緻密化と収縮

粒子が融合し、より緻密な構造を形成するために再配列するにつれて、それらの間の気孔は徐々に除去されます。

この空隙の除去により、部品全体の体積が収縮します。この収縮は、成功した緻密化の直接的かつ目に見える指標であり、最終的に著しく硬く強固な部品となります。

内部を見る:微細構造の変化

焼結セラミックスの驚くべき特性は、微視的なレベルで起こる変化の直接的な結果です。最終的な微細構造が材料の性能を決定します。

多孔性の除去

多孔性は、未焼結セラミックスの弱さの主な原因です。これらの空隙は応力集中点として機能し、荷重下で亀裂が容易に発生し、伝播します。

焼結の主な目的は、この多孔性を最小限に抑え、機械的破壊に効果的に抵抗できる緻密な材料を作り出すことです。

結晶粒成長と粒界形成

元の粒子が融合すると、結晶粒として知られるより大きく、互いに絡み合った結晶が形成されます。これらの異なる結晶粒が接する界面は粒界と呼ばれます。

これらの結晶粒の最終的なサイズと形状は非常に重要です。一般的に、高強度と靭性のためには微細な結晶粒構造が望ましいとされています。

結晶相変態

一部の先進セラミックスでは、焼結は材料を緻密化するだけでなく、材料の基本的な結晶構造の変化を引き起こすこともあります。

例えば、ジルコニアは焼結中に、より弱い単斜晶状態から非常に硬く強靭な正方晶多形状態へと変態し、要求の厳しい用途での性能を劇的に向上させます。

トレードオフとプロセス制御の理解

焼結はデリケートなバランスです。望ましい結果を達成するには、プロセス変数に対する正確な制御が必要であり、それぞれが潜在的なトレードオフを提示します。

密度と結晶粒径のバランス

主な目標は最大密度を達成することですが、これには高温でかなりの時間が必要です。残念ながら、これらの同じ条件は結晶粒成長も促進します。

結晶粒が大きくなりすぎると、たとえ完全に緻密であっても、材料はより脆くなる可能性があります。理想的なプロセスは、結晶粒径を小さく均一に保ちながら高密度を達成します。

不完全焼結のリスク

不十分な熱または時間では、不完全な焼結になります。部品はかなりの残留多孔性を保持し、弱く、信頼性が低く、意図された目的には使用できないことがよくあります。

焼結サイクルの重要な役割

加熱および冷却プロセス、つまり「焼結サイクル」は、細心の注意を払って制御する必要があります。トンネル炉での典型的なサイクルには以下が含まれます。

- 予熱ゾーン:成形体からバインダーや潤滑剤をゆっくりと焼き飛ばすための低温段階。

- 焼結ゾーン:拡散と緻密化が起こる高温保持段階。

- 冷却ゾーン:熱衝撃や亀裂を防ぐための制御された冷却段階。

この知識をどのように応用するか

焼結の原理を理解することで、プロセス決定と最終的な材料結果を結びつけることができます。

- 最大強度と耐久性を最優先する場合:目標は、過度の結晶粒成長を抑制するための戦略(温度と保持時間の最適化など)を実行しながら、ほぼ完全な密度を達成することです。

- 特定の特性(半透明性など)の達成を最優先する場合:目標は、光を散乱させる可能性のある残留気孔や不純物を最小限に抑え、最終的な微細構造を正確に制御することに移ります。

- 製造効率を最優先する場合:目標は、必要な密度と特性を達成しながら、焼結サイクルを最短時間と最低温度で最適化することです。

最終的に、焼結プロセスを習得することは、原子レベルの変化を正確に制御して、卓越した材料性能をゼロから構築することに尽きます。

要約表:

| 焼結段階 | 主要プロセス | 結果として生じる変化 |

|---|---|---|

| 成形体(グリーンボディ) | 粉末をプレスして成形 | 弱く多孔質な構造 |

| 加熱 | 固相原子拡散が始まる | 粒子が融合し、「ネック」を形成 |

| 緻密化 | 気孔が除去され、結晶粒が成長 | 材料が収縮し、密度と強度が増加 |

| 最終微細構造 | 粒界が形成され、相が変態する可能性あり | 最終的な機械的および物理的特性を決定 |

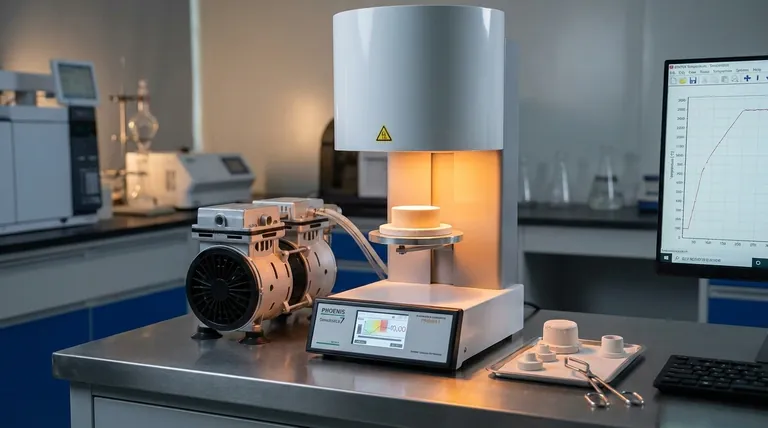

セラミック部品に精密な熱処理が必要ですか? KINTEKは、制御された焼結サイクルに最適な高温炉を含む、高度なラボ機器を専門としています。当社のソリューションは、優れた材料性能のために密度と結晶粒径の完璧なバランスを達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の特定の実験室焼結要件についてご相談ください!

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 熱処理・焼結用600T真空誘導熱プレス炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)