歯科用ポーセレンの最終焼成温度は、通常800°Cから1300°C(1472°Fから2372°F)の間です。しかし、ポーセレンの焼成は単一の出来事ではなく、温度、時間、加熱速度がすべて重要な変数となる精密な多段階プロセスであるため、単一の数値では誤解を招きます。

重要な洞察は、単一の「正しい」温度を見つけることではなく、ポーセレンの焼成が明確な段階を持つプログラムされたサイクルであることを理解することです。正確な温度は、特定のセラミックの種類や、層を構築したり最終的なグレーズを施したりするなど、望ましい結果によって決定されます。

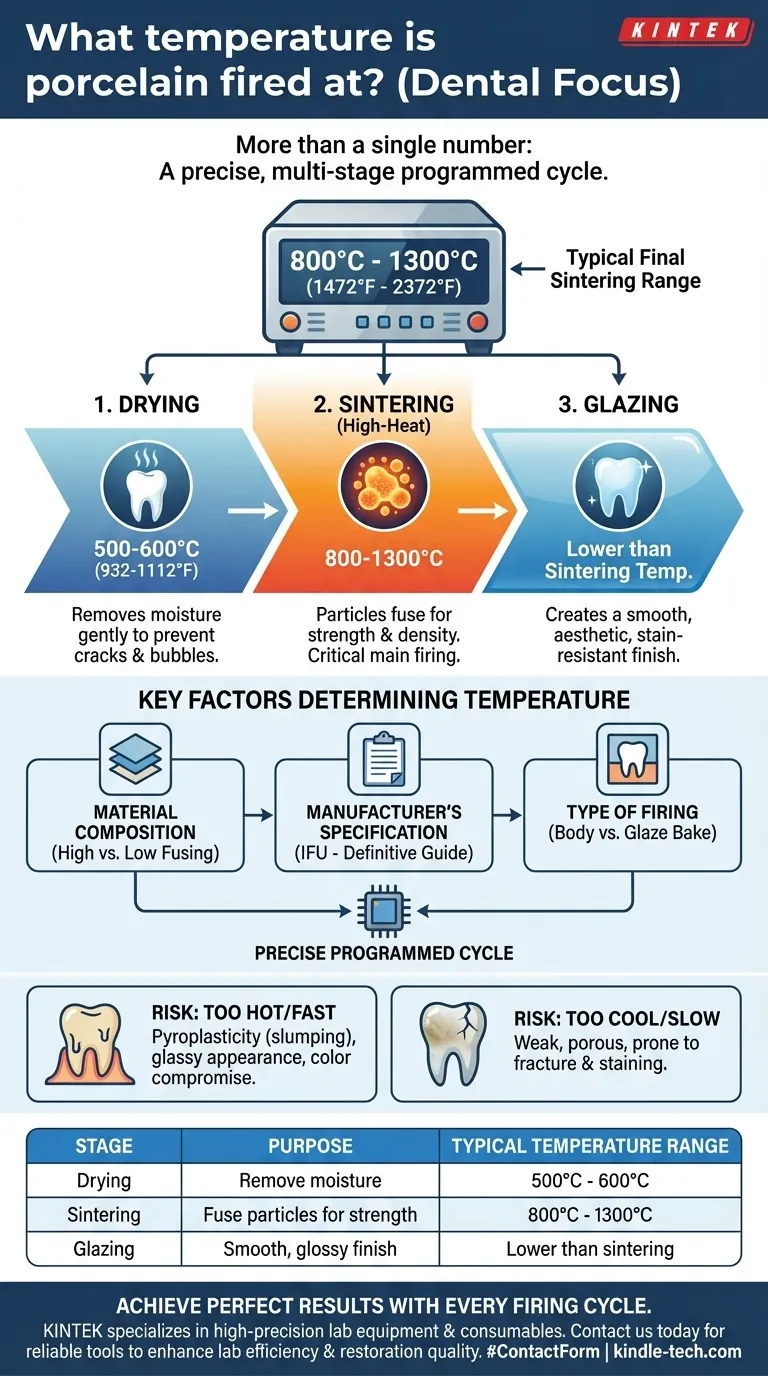

なぜ焼成はプロセスであり、単一の数値ではないのか

単一の焼成温度を尋ねることは、多層ケーキの単一の「焼き温度」を尋ねるようなものです。異なる層や最終的なアイシングには、それぞれ異なる条件が必要です。歯科用ポーセレンも同様です。

全手順は歯科用ファーネスによって管理され、温度上昇率、保持時間、冷却を制御するための事前設定またはカスタムプログラムを実行します。

焼成サイクルの重要な段階

各焼成プログラムは、チョークのようなポーセレン粉末を緻密で丈夫で審美的な修復物に変えるために設計されたいくつかの主要な段階で構成されています。

ステージ1:乾燥 高温を適用する前に、ファーネスは修復物を低温度、通常約500-600°C(932-1112°F)で穏やかに加熱します。この重要な最初のステップは、ポーセレンペーストからすべての水分をゆっくりと蒸発させ、後で蒸気によるひび割れや気泡を防ぎます。

ステージ2:焼結(高温焼成) これが主要な焼成段階であり、魔法が起こります。温度は材料の特定の成熟点まで大幅に上昇し、通常は800°Cから1300°Cの範囲です。焼結中、個々のポーセレン粒子が融合し、収縮して緻密化し、強固な塊を形成します。

ステージ3:グレーズ 最終段階は、多くの場合、別個のわずかに低い温度での焼成です。グレーズ焼成は、修復物の表面に薄いガラス状の層を溶かします。これにより、滑らかで高い光沢があり、汚れに強く、自然な見た目の仕上げが施されます。

焼成温度を決定する主要な要因

正確なプログラムとピーク温度は決して恣意的なものではありません。それらは精密な技術的および臨床的要件によって決定されます。

材料組成

異なる種類の歯科用セラミックは、組成が大きく異なり、したがって融点と焼結点も異なります。

- 義歯によく使用される高融点ポーセレンは、より高い温度を必要とします。

- 金属またはジルコニアのコアの上に層状に重ねられるベニアやクラウンに使用される低融点ポーセレンは、下層構造を損傷しないように、はるかに低い温度で焼成されます。

メーカーの仕様

すべてのセラミックメーカーは、使用説明書(IFU)を提供しています。これが決定的なガイドです。これには、その材料について正確にテストされた焼成プログラムが含まれており、それに従わないことは重大なリスクとなります。

焼成の種類

技工士は単一の修復物を複数回焼成します。「ボディ」または「象牙質」の焼成は、同じピースの最終的な「グレーズ」焼成とは異なる温度プロファイルを持ちます。各連続焼成は、通常、以前の層を変形させないように、わずかに低い温度で行われます。

トレードオフと落とし穴の理解

焼成サイクルを制御することは、成功のために最も重要です。わずかな逸脱でも、修復物の完全な失敗につながる可能性があります。

熱すぎたり、速すぎたりする焼成のリスク

ポーセレンを急激に加熱したり、過度の温度にしたりすると、材料が垂れ下がって形状を失うパイロプラスティシティを引き起こす可能性があります。また、ガラス質で不自然な外観を作り出し、色を損なう可能性もあります。

冷たすぎたり、遅すぎたりする焼成の問題

焼成不足も同様に問題です。ポーセレンが最適な焼結温度に達しないと、粒子が完全に融合しません。これにより、弱く、多孔質で不透明な修復物となり、破折や着色の原因となります。

目標に応じた適切な選択

焼成プログラムへのアプローチは、手元の臨床的または技術的な目的に直接関連している必要があります。

- コアの最大の強度を達成することが主な焦点である場合:完全な緻密化を確実にするために、メーカーの焼結プログラムに厳密に従う必要があります。

- ベニアの理想的な審美性を達成することが主な焦点である場合:透過性と色を正しく構築するために、各層(不透明層、ボディ層、エナメル層、グレーズ層)の特定のプログラムに細心の注意を払ってください。

- 手順の正確性と効率性が主な焦点である場合:単純な間違いが修復物を台無しにする可能性があるため、各サイクルの前にファーネスで正しいプログラムが選択されていることを常に確認してください。

最終的に、焼成サイクルは、原材料を耐久性があり、本物そっくりの歯科修復物に変える精密な熱レシピです。

要約表:

| 段階 | 目的 | 一般的な温度範囲 |

|---|---|---|

| 乾燥 | ひび割れを防ぐために水分を除去 | 500°C - 600°C (932°F - 1112°F) |

| 焼結 | 強度を得るために粒子を融合 | 800°C - 1300°C (1472°F - 2372°F) |

| グレーズ | 滑らかで光沢のある仕上げを作成 | 焼結温度より低い |

あらゆる焼成サイクルで完璧な結果を達成

ポーセレンの精密な熱レシピを習得することは、丈夫で審美的な、長持ちする歯科修復物を作成するために不可欠です。適切な歯科用ファーネスと消耗品は、一貫した成功のために不可欠です。

KINTEKは、歯科ラボ向けの高精度ラボ機器と消耗品を専門としています。当社は、完璧な焼成サイクルを実行するために必要な信頼性の高いツールを提供し、コアの最大の強度とベニアの理想的な審美性を保証します。

当社のソリューションがお客様のラボの効率と修復物の品質をどのように向上させることができるかについて、今すぐお問い合わせください。

#お問い合わせフォームから始めましょう!

ビジュアルガイド

関連製品

- 真空歯科用ポーセリン焼結炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)