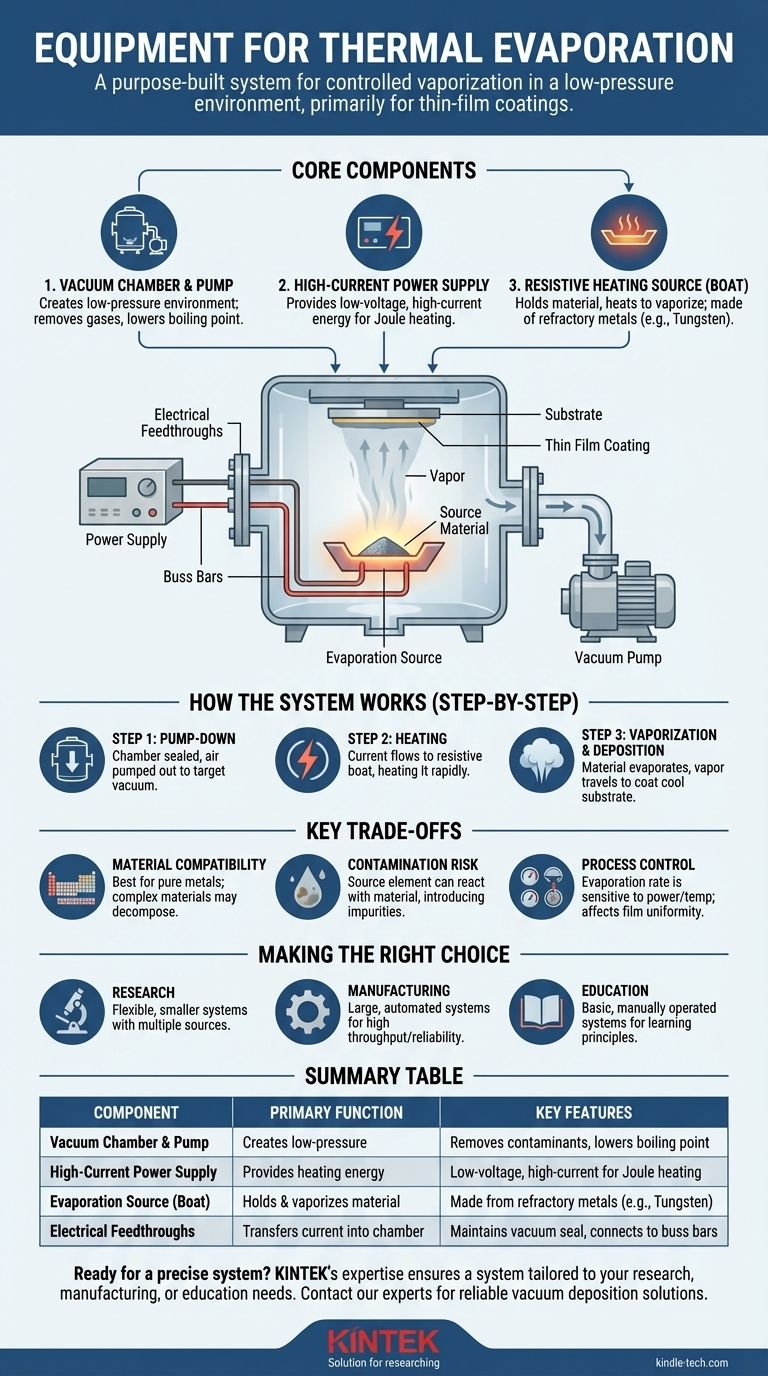

技術的な文脈では、蒸発用の装置は、真空チャンバー、高電流電源、抵抗加熱源という3つの主要コンポーネントを中心とした専用システムです。このセットアップは、制御された低圧環境内で材料が蒸気になるまで加熱するように設計されており、最も一般的には薄膜コーティングを作成するために使用されます。

蒸発に不可欠な装置は、統合されたシステムとして機能します。真空を使用して材料の沸点を下げ、汚染物質を除去し、電気源が容器(しばしば「ボート」と呼ばれる)を加熱して材料を蒸発させ、成膜します。

熱蒸着システムの主要コンポーネント

熱蒸着は単に熱を加えるだけでなく、高度に制御された環境でその熱を加えることです。各コンポーネントは、この制御を達成するために特定の役割を持っています。

真空チャンバーと排気システム

プロセス全体は密閉された真空チャンバー内で行われます。真空は2つの理由で非常に重要です。

第一に、酸素や水蒸気などの大気ガスを除去します。これらは、高温の蒸着源材料や生成される膜を汚染したり、反応したりする可能性があります。

第二に、圧力を大幅に下げます。これにより、材料は通常の気圧下よりもはるかに低い温度で蒸発することができます。また、蒸発した原子が空気分子と衝突することなく、ターゲットに直線的に到達することができます。

電源

蒸着電源は、低電圧、高電流の電力を供給する特殊なユニットです。

この電気エネルギーはチャンバー自体に電力を供給するためではなく、ジュール加熱と呼ばれる原理を介して蒸着源を直接加熱するためのものです。高電流が蒸発に必要な強烈な熱を生成します。

蒸着源(「ボート」)

蒸着源は、蒸発させる材料を保持し、熱を発生させる要素です。通常、高抵抗材料で作られた小さなボート、バスケット、またはフィラメントです。

これらの蒸着源は、通常、タングステン、モリブデン、タンタルなどの耐火金属で作られています。これらの材料は、融点が非常に高く、蒸着源材料を蒸発させるのに必要な温度でそれ自体が蒸発しないため、選ばれています。

電気フィードスルーとバスバー

高電流を電源(チャンバー外)から蒸着源(真空内)に供給するには、特殊なハードウェアが必要です。

電気フィードスルーは、真空漏れを起こすことなく電気電流をチャンバー壁を通過させる密閉型コネクタです。これらは内部のバスバーに接続されます。バスバーは、最小限のエネルギー損失で抵抗性蒸着源に電流を供給する厚い高導電性金属棒です。

システムが実際にどのように機能するか

コンポーネントを理解することは重要ですが、それらが連続してどのように機能するかを見ることで、プロセスの全体像が明らかになります。

ステップ1:排気

まず、蒸着源材料をボートに入れ、コーティングするターゲット(基板)をチャンバーに入れます。次に、チャンバーを密閉し、真空ポンプシステムを使用して目標圧力まで排気します。

ステップ2:加熱

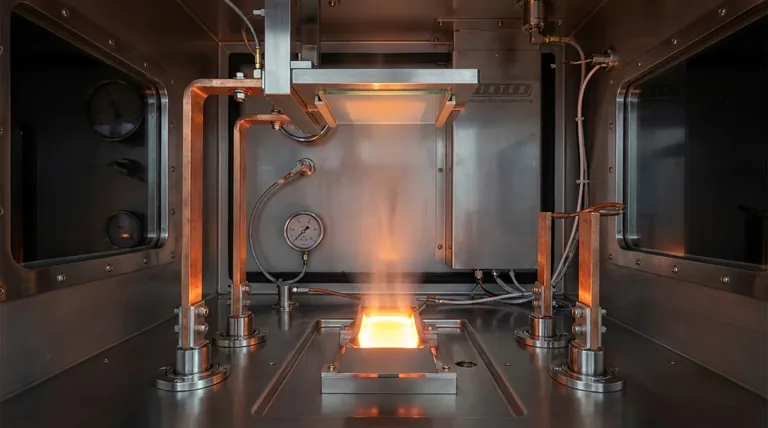

所望の真空レベルに達したら、電源をオンにします。電流はフィードスルーからバスバーを介して抵抗性ボートに流れます。ボートの高い抵抗により、急速に加熱され、しばしば白熱します。

ステップ3:蒸発と成膜

ボートが加熱されると、その熱エネルギーが保持している蒸着源材料に伝達されます。材料の温度が上昇し、蒸発が始まり、蒸気の流れが放出されます。この蒸気は、より低温の基板に到達するまで直線的に移動し、固体に戻って凝縮し、薄膜を形成します。

主要なトレードオフを理解する

熱蒸着は強力ですが、万能な解決策ではありません。成功は、その限界を理解することにかかっています。

材料の適合性

この方法は、純粋な金属や、分解せずに蒸発する単純な化合物に最適です。複雑な合金や特定の化合物は、加熱すると分解する可能性があり、その結果、生成される蒸気や膜は、出発材料とは異なる化学組成を持つことになります。

汚染のリスク

高温の蒸着源要素が蒸着源材料と反応し、膜に不純物を混入させることがあります。蒸発させる材料に適したボート材料を選択することは、純粋な最終製品を確保するために非常に重要です。

プロセス制御

成膜された膜の厚さと均一性を制御するには、蒸発速度の注意深い管理が必要です。この速度は、電力入力と温度に非常に敏感であるため、洗練された監視装置なしで完全に再現性のある結果を達成することは困難な場合があります。

あなたの目標に合った正しい選択をする

必要な特定の装置構成は、あなたの目的に完全に依存します。

- 基礎研究が主な焦点の場合:複数の蒸着源オプションと優れた計測機能を備えた柔軟で小型のシステムは、さまざまな材料やプロセスを実験するのに理想的です。

- 大量生産が主な焦点の場合:信頼性、スループット、および単一の十分に特性評価された材料の成膜に最適化された、大型で高度に自動化されたシステムが必要です。

- 教育学習が主な焦点の場合:真空技術と相転移の核心原理を明確に示すには、基本的な手動操作システムが最良の選択肢となることがよくあります。

最終的に、これらのコンポーネントが統合されたシステムとしてどのように機能するかを理解することが、あらゆるアプリケーションで蒸発プロセスを習得するための鍵となります。

要約表:

| コンポーネント | 主な機能 | 主な特徴 |

|---|---|---|

| 真空チャンバー&ポンプ | 低圧環境を生成 | 汚染物質を除去し、沸点を下げる |

| 高電流電源 | 加熱エネルギーを供給 | ジュール加熱用の低電圧、高電流 |

| 蒸着源(ボート) | 材料を保持し、蒸発させる | 耐火金属(例:タングステン)製 |

| 電気フィードスルー | チャンバー内に電流を伝達 | 真空シールを維持し、バスバーに接続 |

精密な熱蒸着システムを研究室に導入する準備はできていますか?研究、製造、教育のいずれに焦点を当てているかにかかわらず、KINTEKの実験装置に関する専門知識は、お客様の特定のニーズに合わせたシステムを確実に提供します。当社は、薄膜コーティングプロセスを強化する信頼性の高い真空成膜ソリューションの提供を専門としています。今すぐ当社の専門家にお問い合わせください。お客様の研究室の目標を達成するために、適切な装置と消耗品でどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 実験用アルミナるつぼセラミック蒸発ボートセット

- モリブデンタングステンタンタル特殊形状蒸着用ボート