本質的に、スパッタリングなどのプロセスにおける成膜速度は、主にシステムに加えられるエネルギー、ソース材料の物理的特性、および成膜チャンバーの物理的ジオメトリによって決定されます。制御可能な主要な要因には、印加電力、ターゲット材料の選択、およびターゲットと基板間の距離が含まれます。

成膜速度を上げることにのみ焦点を当てたくなるかもしれませんが、中心的な課題は、速度を向上させる要因が、膜の均一性や品質などの他の重要な結果に悪影響を及ぼすことが多いということです。真のプロセス制御とは、これらの競合する変数のバランスを取ることを意味します。

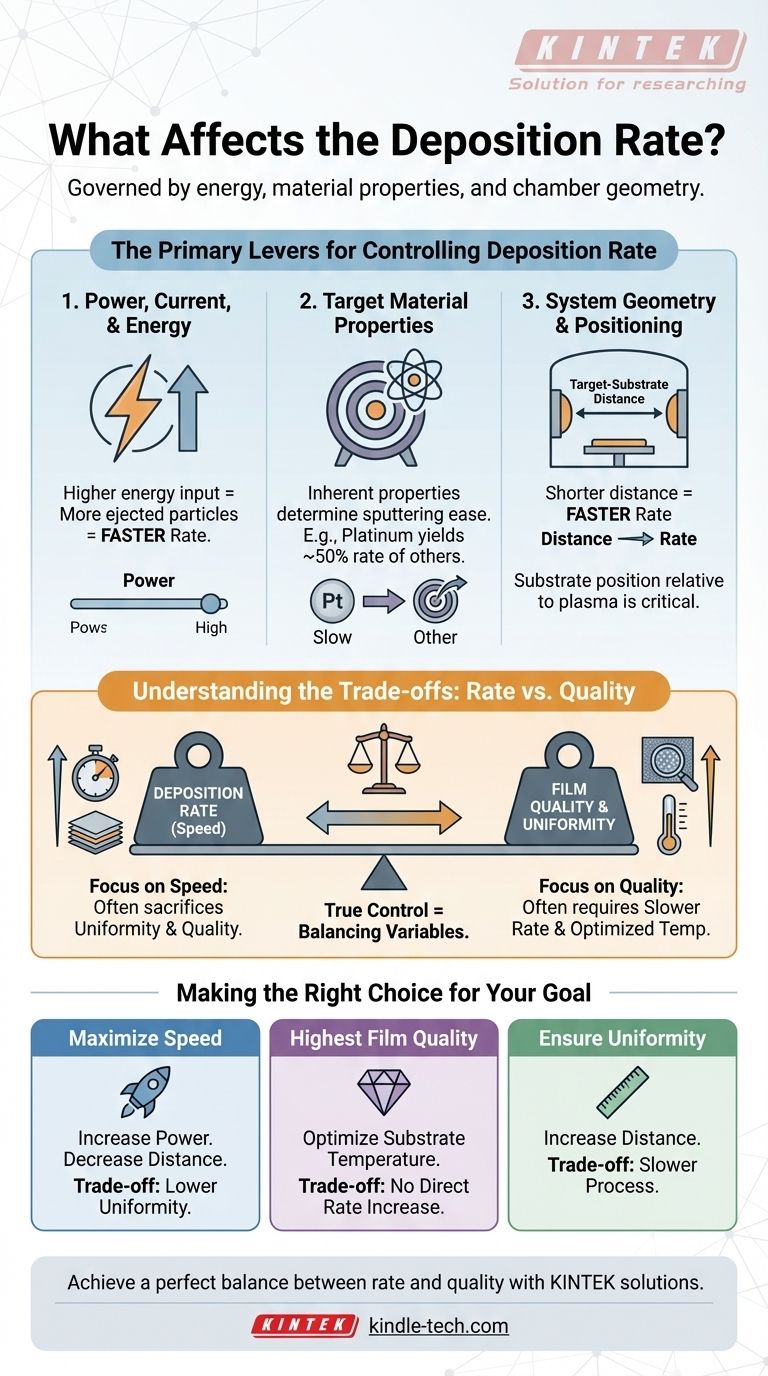

成膜速度を制御するための主要な操作レバー

成膜プロセスを効果的に管理するには、各主要変数の明確な影響を理解する必要があります。これらは、結果を調整するために操作できる主要な「レバー」です。

パワー、電流、エネルギー

ソース材料に加えられるエネルギー量は、成膜速度に影響を与える最も直接的な方法です。これは、多くの場合、パワー、電流、またはビームエネルギーによって制御されます。

エネルギー入力を増やすと、所定の時間内にターゲット材料から放出される粒子が増え、基板上での成膜速度が直接的に速くなります。

ターゲット材料の特性

成膜する材料は、達成可能な速度に根本的な役割を果たします。異なる材料は、原子質量や結合エネルギーなど、スパッタされやすさを決定する物理的特性が異なります。

例えば、白金ターゲットは、同じ条件下では他の多くの一般的な材料の成膜速度の約半分しか得られません。これは材料自体の固有の特性です。

システムジオメトリと位置決め

成膜チャンバーの物理的なセットアップは、速度と均一性に大きな影響を与えます。最も重要な幾何学的要因は、ターゲットと基板の距離です。

一般的な経験則として、ソースターゲットと基板の距離を短くすると、スパッタされたフラックスがより多く捕捉されるため、成膜速度が向上します。逆に、この距離を長くすると、速度は低下します。

基板とプラズマまたはエロージョンゾーンとの相対的な位置も重要です。速度はチャンバー内で変動することが多く、電極またはエロージョンゾーンの中心から特定の距離で最大に達することがあります。

トレードオフの理解:速度対品質

成膜プロセスの最適化は、単一の指標を最大化することではめったにありません。より速い速度のために調整すると、ほとんどの場合、膜の品質や一貫性とのトレードオフが発生します。

基板温度の影響

基板温度はこの原理の典型的な例です。成膜速度にはほとんど直接的な影響を与えません。

しかし、温度は膜品質に大きな影響を与えます。基板温度が高いほど、堆積した原子により多くのエネルギーが供給され、より高密度で高品質な膜構造に配置できるようになります。

ターゲットと基板の距離の役割

ターゲットと基板の距離を短くすると速度は上がりますが、多くの場合、膜厚の均一性が犠牲になります。距離を離すと、スパッタされた材料が基板に到達する前に均一に分散しやすくなり、速度は遅くなりますが、表面全体にわたってより均一なコーティングが得られます。

エロージョンゾーンの影響

ターゲット上のエロージョンゾーンのサイズも、このバランスに影響を与えます。これは全体の成膜速度の主な要因ですが、そのサイズと形状は堆積材料の分布に直接影響します。

より小さく、より集中したエロージョンゾーンは、局所的な成膜速度が高くても、均一性の低下につながる可能性があります。

目標に応じた適切な選択

最適な設定は、何を達成しようとしているかによって完全に異なります。主な目的に基づいて、これらの要因のバランスを取ってください。

- 速度の最大化が主な焦点の場合:パワーを増やし、ターゲットと基板の距離を短くしますが、膜の均一性をある程度犠牲にする覚悟が必要です。

- 最高の膜品質の達成が主な焦点の場合:成膜速度が上がらなくても、基板温度の最適化を優先してください。

- コーティングの均一性の確保が主な焦点の場合:ターゲットと基板の距離を長くし、プロセス全体が遅くなることを受け入れます。

結局のところ、成膜プロセスを習得することは、望ましい結果を達成するために、これらの相互に関連する変数を理解し、意図的にバランスを取ることなのです。

要約表:

| 要因 | 速度に対する主な影響 | 主なトレードオフ |

|---|---|---|

| パワー / エネルギー | 速度を直接的に増加させる | 膜の応力や損傷を増加させる可能性がある |

| ターゲット材料 | 固有の特性(例:Ptは遅い) | 用途に基づいた選択肢が限られる |

| ターゲットと基板の距離 | 距離が短いほど速度が速くなる | 膜の均一性が低下する |

| 基板温度 | 直接的な影響は最小限 | 最終的な膜品質にとって極めて重要 |

実験室で成膜速度と膜品質のバランスを取るのに苦労していませんか? KINTEKは、精密な薄膜成膜用の実験装置と消耗品を専門としています。当社の専門家が、最適な結果を得るために適切なスパッタリングターゲットの選択とシステムの構成をお手伝いします。お客様固有の用途についてご相談いただき、速度と品質の完璧なバランスを達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

よくある質問

- 化学気相成長法(CVD)の欠点は何ですか?CVDを選択する前に考慮すべき主な制限

- ZrC CVD反応チャンバーに高密度グラファイトが選ばれる理由は何ですか?高純度と熱安定性を確保する

- アルミニウムスパッタリングのプロセスとは?薄膜堆積ガイド

- CVDプロセスで使用されるガスは何ですか?前駆体とキャリアガスのガイド

- グラフェンを成長させるにはどのような方法が使われますか?CVDで高品質生産をマスターする

- LPCVDの温度範囲はどのくらいですか?高品質な薄膜の場合、425℃から900℃です。

- 低圧化学気相成長(LPCVD)の特徴と利点は何ですか?薄膜均一性に関する専門家ガイド

- ジュエリーにおける化学気相成長(CVD)とは何ですか?現代のコーティング技術の裏にあるPVD技術を発見する