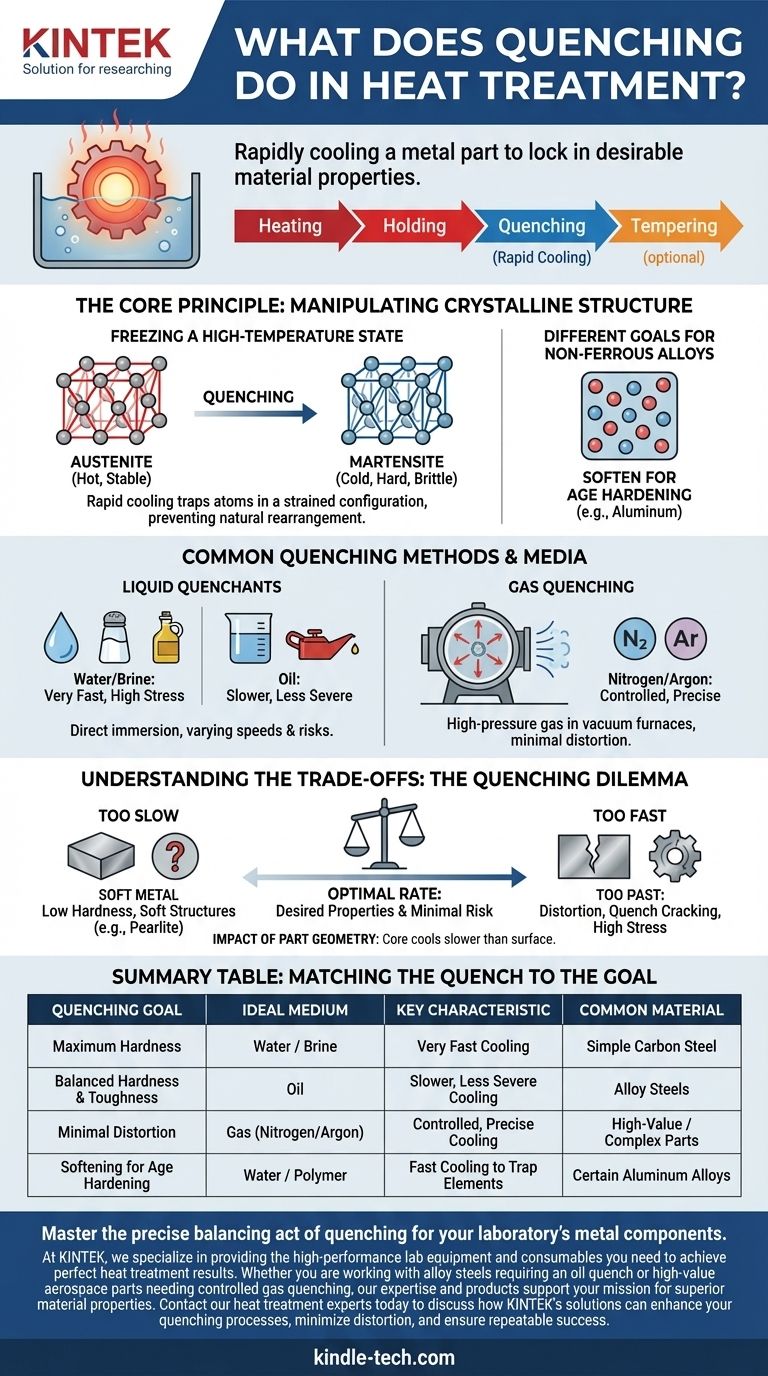

熱処理における焼入れとは、特定の望ましい材料特性を固定するために、金属部品を急速に冷却するプロセスです。加熱された部品を油、水、またはガスなどの媒体に浸漬することにより、このプロセスは高温の原子構造を意図的に「凍結」させます。この制御された冷却は、金属の最終的な硬度、強度、耐久性を操作するための基本的なツールです。

焼入れは単に金属を冷やすことではなく、金属の最終的な内部結晶構造を決定するために冷却の速度を制御することです。望ましい硬度などの特性を引き出す鍵は正しい冷却速度を達成することですが、失敗すると大きな歪みや破壊のリスクが生じます。

核心原理:結晶構造の操作

焼入れの主な機能は、金属が外気中で冷却される場合に起こる自然な、より遅い変態を防ぐことです。この急速な介入は、特定の微細構造の形成を強制します。

高温状態の固定

鋼のような鉄合金が臨界温度まで加熱されると、その原子はオーステナイトと呼ばれる構造に配列します。ゆっくり冷却されると、これらの原子はより柔らかく、より安定した構造に再配列します。

焼入れはこの自然なプロセスをショートカットします。極端に速い温度低下は、原子が再配列するために必要な時間を奪い、不安定で応力の高い構成に閉じ込めます。

鋼の目標:マルテンサイトの生成

ほとんどの鋼にとって、焼入れの目標はマルテンサイトを形成することです。これは、オーステナイトが非常に急速に冷却され、炭素原子が鉄の結晶格子内に閉じ込められたときに形成される、非常に硬く、脆い針状の結晶構造です。

この閉じ込められた原子構造が、焼入れされた鋼に特徴的な高い強度と耐摩耗性を与えます。しかし、マルテンサイトは非常に脆いため、靭性をある程度回復させるために、焼入れ後に焼き戻し(テンパリング)と呼ばれるプロセスがほぼ常に行われます。

非鉄合金の異なる目標

焼入れが必ずしも硬度を上げるわけではないことに注意することが重要です。特定のアルミニウム合金などの一部の非鉄合金では、焼入れは実際には金属を柔らかくします。

この文脈では、急速な冷却は合金元素を「固溶体」に閉じ込め、柔らかく加工しやすい状態を作り出します。その後、材料は時効硬化と呼ばれる別のプロセスによって硬化されます。

一般的な焼入れ方法と媒体

焼入れ媒体の選択は極めて重要です。なぜなら、それは冷却速度を直接制御するからです。異なる媒体は、熱を非常に異なる速度で抽出します。

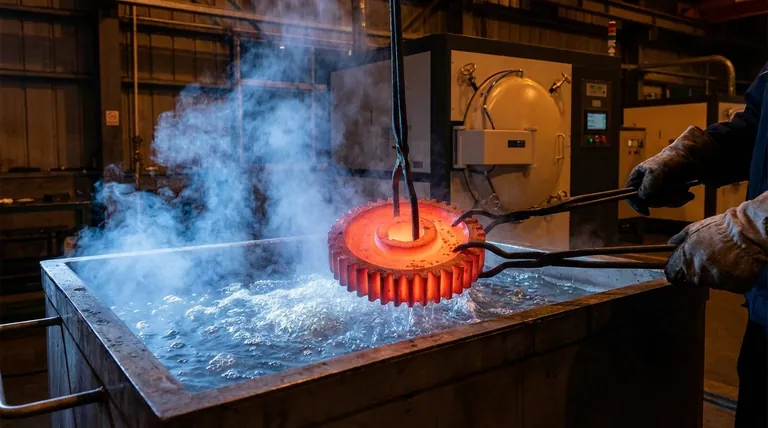

液体焼入れ剤:水、ブライン(塩水)、油

最も一般的な方法は、加熱された部品を液体浴に浸漬することです。水とブライン(塩水)は極めて速い冷却を提供しますが、甚大な熱衝撃を与え、亀裂のリスクを高めます。

油は、より遅く、より穏やかな焼入れを提供します。これにより、歪みや亀裂のリスクが減少し、多くの合金鋼や複雑な形状の部品に適した選択肢となります。

ガス焼入れ:窒素とアルゴン

真空炉では、部品はしばしば窒素やアルゴンなどの不活性ガスの高圧噴流を用いて焼入れされます。この方法は、冷却速度に対して高いレベルの制御を提供します。

通常、油焼入れよりも遅いですが、ガス焼入れは部品の歪みを最小限に抑え、クリーンで明るい表面を生成するため、航空宇宙産業などで使用される高価値部品に最適です。

トレードオフの理解:焼入れのジレンマ

熱処理の成否は、多くの場合、最適な冷却速度を見つけるかどうかにかかっています。それは、望ましい特性を達成するのに十分速いが、部品を破壊するほど速すぎない速度です。

冷却が遅すぎるリスク

冷却速度が不十分だと、望ましいマルテンサイト変態が起こりません。代わりに、組織が柔らかい構造(トローストやパーライトなど)を形成し、芯部の硬度が低くなり、機械的仕様を満たせなくなります。

冷却が速すぎるリスク

過度に急速な焼入れは、部品の表面が芯部よりもはるかに速く収縮・冷却されるため、巨大な内部応力を発生させます。これにより、歪み(反り)、大幅な寸法変化、あるいは焼入れ亀裂が発生し、部品が使用不能になる可能性があります。

部品形状の影響

部品の厚さと複雑さは、焼入れの結果に大きく影響します。厚い部分の芯部は、常に表面よりもゆっくりと冷却されるため、硬い外殻と柔らかく弱い内部につながる可能性があります。

目標に合わせた焼入れの選択

適切な焼入れ戦略は、材料と望ましい最終特性によって完全に決定されます。単一の「最良の」方法はありません。

- 主な焦点が単純な炭素鋼の最大硬度である場合: 水またはブラインでの急速な焼入れが使用されることが多いですが、亀裂や歪みのリスクが最も高くなります。

- 主な焦点が合金鋼の硬度と靭性のバランスである場合: 油焼入れは、内部応力を低減する、より遅く、より穏やかな冷却速度を提供します。

- 主な焦点が複雑な部品や高価値部品の歪みの最小化である場合: 真空炉での制御されたガス焼入れは、最も高いレベルの精度と再現性を提供します。

- 主な焦点が時効硬化のための非鉄合金の準備である場合: 焼入れは、根本的に異なる冶金学的目標である、柔らかい過飽和固溶体を生成するために使用されます。

最終的に、成功する焼入れは、目標とする微細構造の達成と、急速な冷却によって生じる内部応力の管理との間の正確なバランス行為です。

要約表:

| 焼入れの目標 | 理想的な媒体 | 主な特徴 | 一般的な材料 |

|---|---|---|---|

| 最大硬度 | 水 / ブライン | 非常に速い冷却 | 単純な炭素鋼 |

| 硬度と靭性のバランス | 油 | より遅く、穏やかな冷却 | 合金鋼 |

| 歪みの最小化 | ガス(窒素/アルゴン) | 制御された精密な冷却 | 高価値/複雑な部品 |

| 時効硬化のための軟化 | 水 / ポリマー | 元素を閉じ込めるための速い冷却 | 特定のアルミニウム合金 |

実験室の金属部品の正確なバランスの取れた焼入れを習得しましょう。

KINTEKでは、完璧な熱処理結果を達成するために必要な高性能ラボ機器と消耗品の提供を専門としています。合金鋼の油焼入れが必要な場合でも、制御されたガス焼入れが必要な高価値の航空宇宙部品を扱う場合でも、当社の専門知識と製品が優れた材料特性の実現というお客様の使命をサポートします。

当社の熱処理の専門家に今すぐお問い合わせいただき、KINTEKのソリューションが焼入れプロセスをどのように強化し、歪みを最小限に抑え、再現性のある成功を確実にするかについてご相談ください。

ビジュアルガイド