材料科学において、PVDは物理気相成長(Physical Vapor Deposition)の略です。 これは、薄膜やコーティングを製造するために使用される一連の真空成膜技術です。熱蒸着は単なるPVDプロセスの例ではなく、このカテゴリー内で最も基本的で広く使用されている方法の1つです。このプロセスでは、原料を高真空中で加熱して蒸発させ、生成した蒸気が移動してより冷たい基板上に凝縮し、固体膜を形成します。

物理気相成長(PVD)とは、材料が物理的に蒸気に変換され、真空を介して輸送され、薄膜として表面に凝縮されるあらゆるプロセスを指します。熱蒸着は、化学反応なしに熱のみを使用してこの蒸発段階を達成するため、古典的なPVD法です。

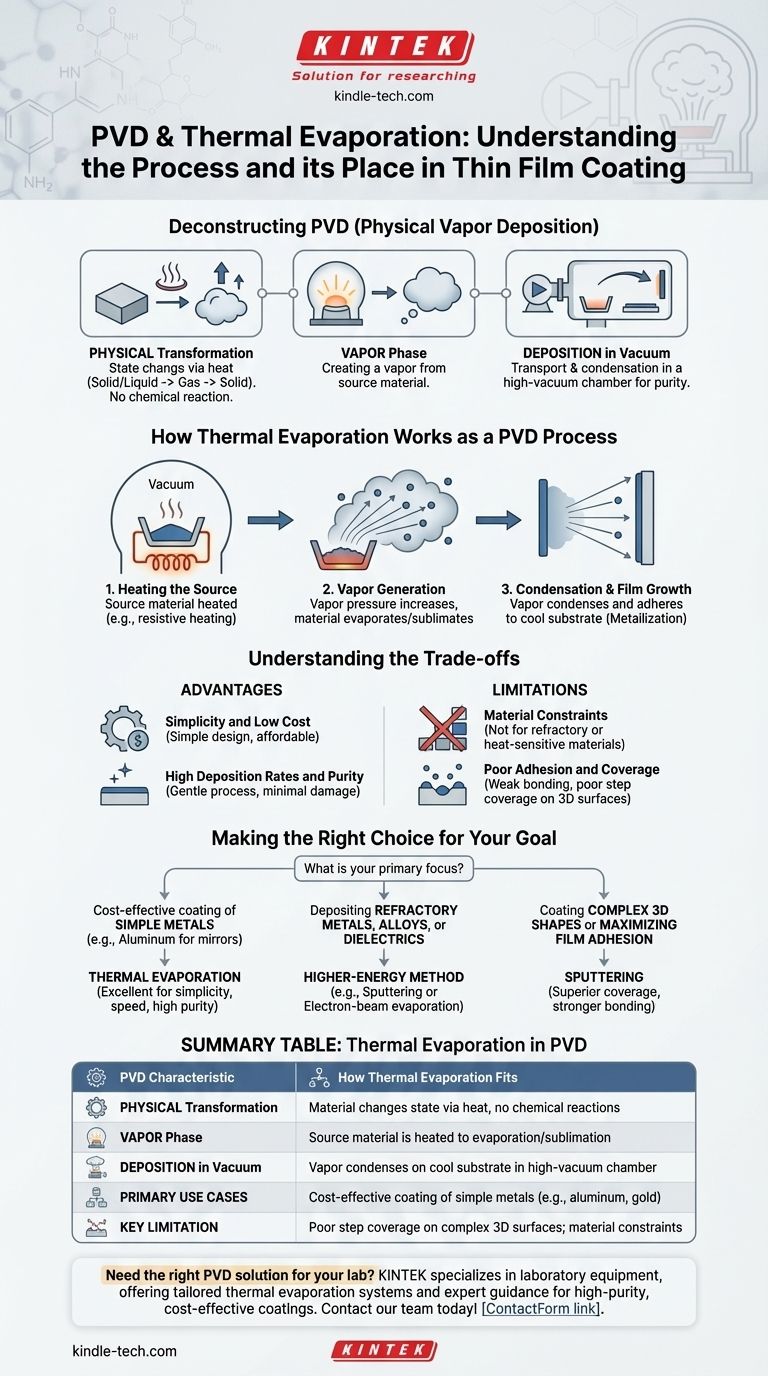

物理気相成長(PVD)の分解

熱蒸着の位置付けを理解するには、まずPVDの基本原則を理解する必要があります。名前自体がプロセスをその本質的な構成要素に分解しています。

「物理的」な変換

あらゆるPVDプロセスの決定的な特徴は、材料の移動が純粋に物理的であることです。原料は、化学反応を起こすことなく、固体または液体から気体(蒸気)へ、そして再び固体へと状態を変化させます。

これは、前駆体ガスが基板表面で反応して膜を形成する化学気相成長(CVD)とは対照的です。

「気相」

すべてのPVD法には、原料から蒸気を生成することが含まれます。この蒸気を生成する特定のメカニズムが、異なるPVD技術を互いに区別するものです。

熱蒸着では、これは材料を加熱することによって達成されます。スパッタリングなどの他の方法では、高エネルギーイオンで原料を衝突させることによって達成されます。

真空下での「成膜」

蒸発、輸送、成膜の全プロセスは、高真空チャンバー内で発生します。真空は主に2つの理由で重要です。

第一に、蒸気と反応して膜を汚染する可能性のある大気ガスを除去し、最終的な膜の純度を保証します。第二に、蒸気が衝突することなく源から基板へ移動するための明確で低圧の経路を作り出します。

熱蒸着がPVDプロセスとして機能する方法

熱蒸着はPVDの原理を完璧に体現しています。これは、蒸発した原子が源から基板へ直線的に移動する、見通し線(line-of-sight)プロセスです。

ステップ1:原料の加熱

プロセスは、ペレットやワイヤーの形状をした原料をるつぼまたは抵抗素子(しばしば「ボート」と呼ばれる)に配置することから始まります。

この原料は、真空チャンバー内で加熱されます。一般的な加熱方法には、抵抗加熱(ボートに電流を流す)、電子ビーム加熱、またはレーザー加熱があります。

ステップ2:蒸気の生成

材料の温度が上昇すると、その蒸気圧が上昇します。十分に高い温度に達すると、材料は蒸発する(最初に溶ける場合)か昇華する(固体から直接気体になる場合)かのいずれかになります。

これにより、チャンバー内に蒸気クラウドが生成されます。真空の低圧により、蒸気が源から離れて広がることを可能にします。

ステップ3:凝縮と膜の成長

蒸気はチャンバーを通過し、最終的に意図的に低温に保たれている基板に当たります。

冷たい表面に接触すると、蒸気は急速に冷やされ、凝縮して基板に付着し、固体薄膜を形成します。このプロセスは、アルミニウムや金などの金属を成膜する場合、特に金属化と呼ばれることがあります。

トレードオフの理解

熱蒸着は単純ですが、他のPVD法と比較していくつかの明確な利点と限界があります。

利点:シンプルさと低コスト

熱蒸着システムは、スパッタリングなどの他のPVDシステムと比較して、一般的に設計がシンプルで運用コストが低く抑えられます。これにより、多くの用途にとって非常にアクセスしやすい技術となっています。

利点:高い成膜速度と純度

多くの一般的な材料について、熱蒸着は高い成膜速度を達成できます。プロセスが「穏やか」であり、低エネルギー粒子(約0.1 eV)しか関与しないため、基板への損傷を最小限に抑え、非常に高純度の膜を生成できます。

限界:材料の制約

主な限界は、このプロセスが真空システムで達成できる温度で蒸発できる材料にのみ機能することです。融点が極端に高い材料(耐火金属)や加熱時に分解する化合物は、適切な候補ではありません。

限界:密着性と被覆率の低さ

蒸発粒子の運動エネルギーが低いため、スパッタリングなどの高エネルギープロセスと比較して膜の密着性が弱くなる可能性があります。また、複雑な三次元表面を均一にコーティングするのが難しく、これは被覆率の低さ(step coverage)として知られています。

目標に合った正しい選択をする

適切な成膜方法の選択は、プロセスの特性とアプリケーションのニーズを一致させる必要があります。

- 主な焦点が、鏡用のアルミニウムなどの単純な金属の費用対効果の高いコーティングである場合: 熱蒸着は、そのシンプルさ、速度、高い材料純度により、優れた選択肢です。

- 主な焦点が、耐火金属、合金、または誘電体の成膜である場合: スパッタリングや電子ビーム蒸着などの高エネルギープロセスが必要になることがよくあります。

- 主な焦点が、複雑な3D形状のコーティングや膜密着性の最大化である場合: スパッタリングの方が一般的に優れています。そのより高エネルギーの粒子は、より良い表面被覆とより強い結合を提供するからです。

結局のところ、熱蒸着が基本的なPVD技術であることを認識することで、その特定の強みを理解し、その能力がプロジェクトの目標と一致する場合にそれを選択できるようになります。

要約表:

| PVDの特性 | 熱蒸着の適合性 |

|---|---|

| 物理的変換 | 熱による状態変化、化学反応なし |

| 気相 | 原料を加熱して蒸発/昇華させる |

| 真空下での成膜 | 高真空チャンバー内で蒸気が冷たい基板上に凝縮 |

| 主な用途 | 単純な金属(例:アルミニウム、金)の費用対効果の高いコーティング |

| 主な限界 | 複雑な3D表面での被覆率の低さ、材料の制約 |

研究室の薄膜コーティング要件に合った適切なPVDソリューションが必要ですか? KINTEKは、実験装置と消耗品を専門としており、カスタマイズされた熱蒸着システムと専門的なガイダンスを提供し、高純度で費用対効果の高いコーティングの実現を支援します。特定のアプリケーションについて相談し、当社のPVDの専門知識がお客様の研究または生産プロセスをどのように向上させることができるかを見つけるために、今すぐ当社のチームにお問い合わせください!

ビジュアルガイド

関連製品

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置