マグネトロンスパッタリングとは、ある材料の非常に薄く均一な膜を別の表面に塗布するために使用される物理蒸着(PVD)法です。これは、高度に制御された原子レベルの「スプレー塗装」のようなものと考えてください。このプロセスは化学反応ではなく物理的なもので、ソース材料(「ターゲット」)からの原子が放出され、基板上に堆積されて高性能コーティングが作成されます。

マグネトロンスパッタリングの真の価値は、低温で高密度、高密着性、かつ精密に制御された薄膜を製造できることにあります。これにより、プラスチックや電子機器のような熱に弱い材料に高度なコーティングを施す上で不可欠なものとなっています。これは、熱ベースの方法では容易に達成できません。

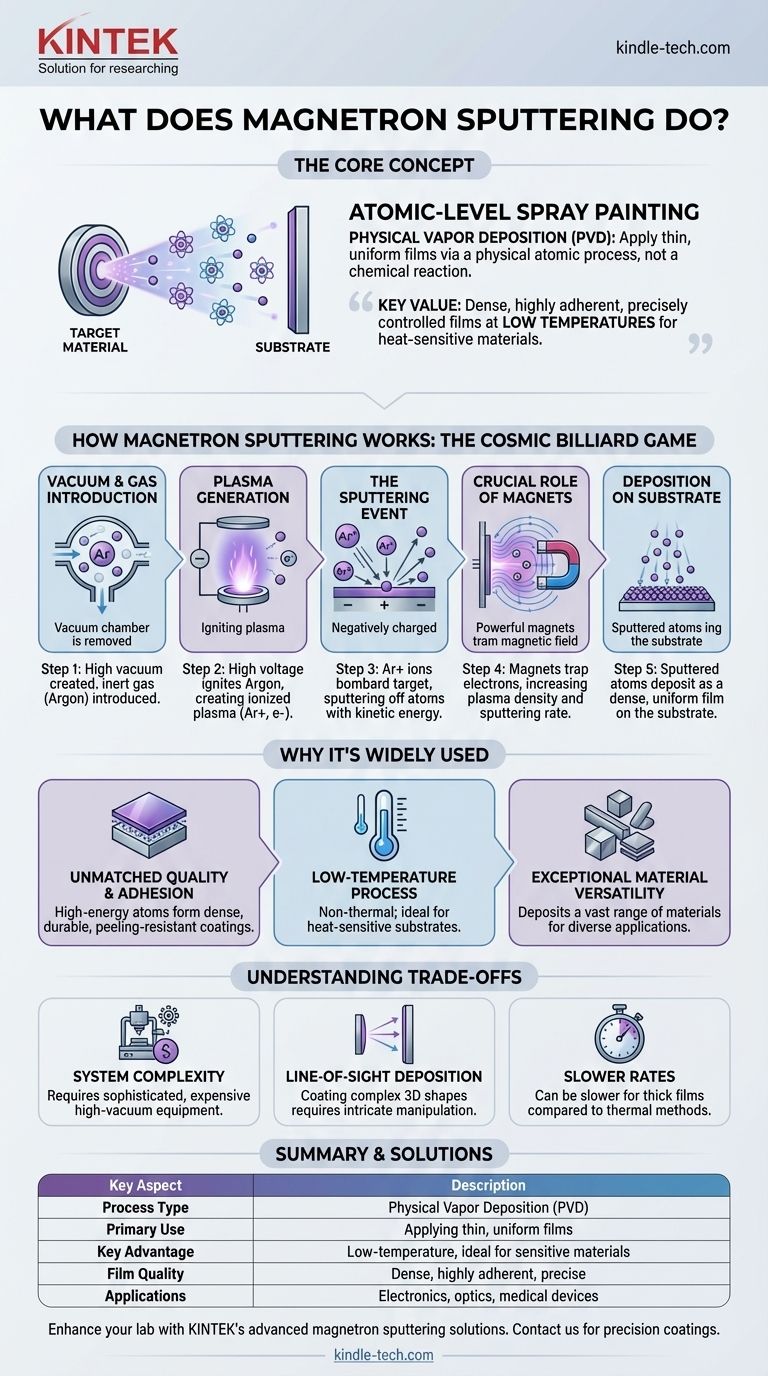

マグネトロンスパッタリングの仕組み

マグネトロンスパッタリングが何をするのかを理解するには、そのメカニズムを理解することが不可欠です。このプロセスは真空チャンバー内で発生し、いくつかの主要なステップに分解できます。宇宙のビリヤードボールのゲームとして視覚化するのが最適です。

ステップ1:真空の作成とガスの導入

まず、チャンバーからすべての空気を除去して高真空を作成します。これにより、汚染物質を除去して膜の純度を確保します。次に、少量の不活性ガス、通常はアルゴンがチャンバーに導入されます。

ステップ2:プラズマの生成

ソース材料であるターゲットに高い負電圧が印加されます。この電圧がアルゴンガスを着火させ、アルゴン原子から電子を剥ぎ取り、ガスをプラズマ(正のアルゴンイオンと自由電子からなる発光するイオン化ガス)に変えます。

ステップ3:スパッタリングイベント

正に帯電したアルゴンイオンは、負に帯電したターゲットに強力に引き寄せられます。それらは加速し、かなりの運動エネルギーでターゲットの表面に衝突します。この衝撃は原子レベルのサンドブラストのようなもので、ターゲットから個々の原子または分子を叩き落とします。これらの放出された粒子は「スパッタリング」されます。

ステップ4:磁石の重要な役割

これが、マグネトロンスパッタリングを他の形式と区別するものです。強力な磁石がターゲットの後ろに配置されます。これらの磁石は、プラズマからの自由電子をターゲットのすぐ前の磁場に閉じ込めます。

この電子トラップは、電子がより多くのアルゴンガス原子と衝突してイオン化する確率を劇的に高めます。その結果、最も必要な場所に集中した、はるかに高密度で強力なプラズマが生成され、スパッタリングと堆積の速度が大幅に向上します。

ステップ5:基板への堆積

ターゲットからスパッタリングされた原子は真空チャンバー内を移動し、コーティングされる物体(基板)に着地します。これらの原子は高いエネルギーで到達するため、基板の表面に非常に高密度で均一、かつ強力に結合した薄膜を形成します。

このプロセスが広く使用されている理由

スパッタリングプロセスの独自の特性は、現代の製造業の礎となるいくつかの主要な利点をもたらしました。

比類のない膜品質と密着性

スパッタリングされた原子の高いエネルギーにより、それらは基板にしっかりと埋め込まれます。これにより、他の多くのコーティング方法と比較して、非常に高密度で耐久性があり、剥がれや剥離に強いコーティングが作成されます。

低温プロセス

このプロセスは熱ではなく運動エネルギー(衝撃)に依存するため、「非熱技術」と見なされます。これは、プラスチック、完成した電子部品、高度なポリマーなどの熱に弱い材料を損傷することなくコーティングできるため、重要な利点です。

優れた材料の汎用性

マグネトロンスパッタリングは、非常に広範囲の材料を堆積させるために使用できます。これには、金属、合金、セラミックス、その他の絶縁化合物が含まれ、単純な金属仕上げから複雑な多層光学スタックまで、非常に多様なアプリケーションに適しています。

トレードオフの理解

どのような技術にも限界があります。信頼できるアドバイザーであるということは、マグネトロンスパッタリングが最適ではない状況を認識することを意味します。

システムの複雑さとコスト

スパッタリングシステムにはかなりの投資が必要です。高真空チャンバー、高度な電源、強力な磁気アレイが必要なため、装置は熱蒸着のような単純な方法よりも複雑で高価になります。

見通し線堆積

スプレー塗装と同様に、スパッタリングは見通し線プロセスです。スパッタリングされた材料は、ターゲットから基板まで比較的直線的に移動します。複雑な3次元形状に均一な厚さでコーティングするには、複雑な基板の回転と操作が必要であり、これによりプロセスの複雑さが増します。

堆積速度が遅くなる可能性

マグネトロンは古いダイオード方式と比較してスパッタリング速度を大幅に向上させますが、厚膜を堆積させるための高速熱方式よりも遅いプロセスである可能性があります。その強みは精度と品質にあり、必ずしも生の速度にあるわけではありません。

これをプロジェクトに適用する方法

マグネトロンスパッタリングを使用するかどうかの選択は、最終製品に必要な特定の特性によって決定されるべきです。

- 性能と精度を最優先する場合:マグネトロンスパッタリングは、特に電気的、光学的、または耐摩耗性の特性が重要である場合に、高密度で純粋、かつ高密着性の薄膜を作成するのに理想的です。

- 熱に弱い材料のコーティングを最優先する場合:このプロセスは、非熱的性質によりポリマー、集積回路、医療機器などの基板を熱損傷から保護するため、利用可能な最良の選択肢の1つです。

- 大量生産でシンプルなコーティングを最優先する場合:膜密度がそれほど重要ではなく、基板が頑丈なアプリケーションでは、熱蒸着のようなより高速で複雑でない方法がコストとスループットの目標を満たすことができるかどうかを評価する必要があります。

その核心原理を理解することで、マグネトロンスパッタリングを活用して、これまで達成できなかった特性を持つ材料を設計できます。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| 主な用途 | 材料の薄く均一な膜を基板に塗布する |

| 主な利点 | 熱に弱い材料に最適な低温プロセス |

| 膜品質 | 高密度、高密着性、精密に制御されたコーティング |

| 一般的な用途 | エレクトロニクス、光学、医療機器、耐久性のある工具コーティング |

精密コーティングで研究室の能力を高める準備はできていますか? KINTEKは、研究および生産ニーズに合わせたマグネトロンスパッタリングソリューションを含む、高度な実験装置と消耗品を専門としています。敏感な電子機器、光学部品、または革新的な材料を扱っている場合でも、当社の専門知識は、プロジェクトが要求する高品質で耐久性のある薄膜を確実に実現します。今すぐお問い合わせください。当社のソリューションがお客様の成功をどのように推進できるかについてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよび産業用途向けオイルフリーダイヤフラム真空ポンプ

- 2200℃ タングステン真空熱処理・焼結炉