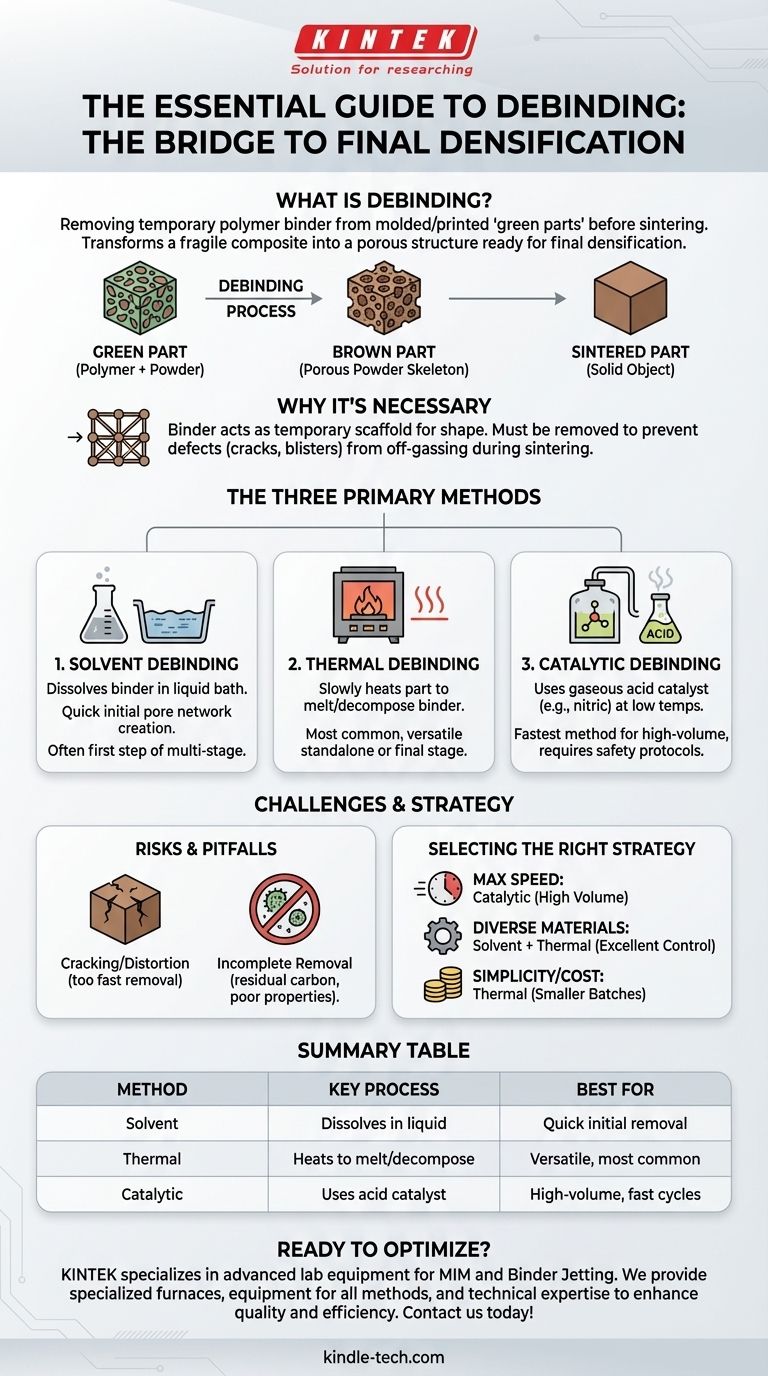

先進的な製造において、脱脂とは、「グリーン部品」として知られる成形またはプリントされた部品から、一時的なポリマー「バインダー」を除去する必須のプロセスです。この重要な中間ステップは、初期成形(金属射出成形やバインダージェッティングなど)の後、材料粒子を緻密で固体な物体に融合させる最終的な熱処理(焼結)の前に実施されます。

脱脂は、脆いポリマーと粉末の複合体を、最終的な緻密化の準備ができた多孔質の純粋な粉末構造へと変えます。バインダー除去の方法と精度は極めて重要であり、最終部品の構造的完全性と品質を直接決定します。

脱脂が不可欠な理由

金属またはセラミック粉末が最終的な形状に焼結される前に、初期形状を与えたバインダーは完全に、かつ慎重に除去されなければなりません。

「グリーン部品」:一時的な複合体

「グリーン部品」とは、金属射出成形(MIM)やバインダージェット3Dプリンティングなどのプロセスによって製造される初期部品です。これは純粋な金属やセラミックではなく、最終的な粉末材料とかなりの量のポリマーバインダーの複合混合物です。

バインダーの「足場」としての役割

バインダーは一時的な足場として機能します。成形またはプリント中に液化して粉末粒子を運び、金型キャビティを満たし、その後固化してグリーン部品に正確な形状と取り扱い可能な十分な強度を与えます。

最終焼結の準備

このバインダーは、部品が高温焼結炉に入る前に除去されなければなりません。もし残された場合、焼結中にバインダーが急速に燃焼し、ガスを放出して最終部品に亀裂、膨れ、壊滅的な欠陥を引き起こします。脱脂はこの足場を制御された方法で除去します。

3つの主要な脱脂方法

脱脂方法の選択は、バインダーシステム、部品の形状、材料、および生産要件によって異なります。ほとんどの現代のプロセスでは、複数の方法を組み合わせて使用します。

1. 溶剤脱脂

溶剤脱脂では、グリーン部品を液体浴に浸します。液体は溶剤として機能し、バインダーシステムの大部分を溶解します。

このプロセスは、多段階アプローチの最初のステップとなることがよくあります。部品内に細孔のネットワークを素早く開き、その後の熱ステップで残りのバインダーをより簡単に除去できるようにします。

2. 熱脱脂

熱脱脂は、単独のプロセスとして、または溶剤脱脂後の最終段階として最も一般的な方法です。部品は制御雰囲気炉内でゆっくりと加熱されます。

熱はまず残りのバインダーを溶かし、表面に浸透させ、その後、バインダーが熱分解して蒸発する温度まで慎重に上昇させます。加熱速度は欠陥を防ぐために重要です。

3. 触媒脱脂

これは最速の方法です。グリーン部品は、通常は硝酸であるガス状の酸を含むオーブンに入れられ、これが触媒として機能します。比較的低温(約120°C)で、触媒は主要なバインダー(多くの場合ポリアセタール)をホルムアルデヒドに分解し、これは炉から排出されます。

非常に高速ですが、この方法は危険な酸を使用するため、特殊な設備と厳格な安全プロトコルが必要です。

「ブラウン部品」の理解

脱脂プロセスが完了した後に存在する部品は、「ブラウン部品」と呼ばれます。

脆く、多孔質の骨格

ブラウン部品は、ほぼ完全に金属またはセラミック粉末で構成された多孔質構造です。バインダーは除去され、粉末粒子は弱い摩擦と粒子間力によってのみ結合されています。

その多孔性のため、ブラウン部品は非常に脆く、チョークのような性質を持っています。焼結炉に移動する前に破損を防ぐため、細心の注意を払って取り扱う必要があります。

焼結に理想的な状態

除去されたバインダーによって残された細孔のネットワークは、焼結を成功させるために不可欠です。これにより、均一な熱伝達が可能になり、部品が収縮して緻密化し、固体で高性能な部品になるために必要な空間が提供されます。

トレードオフと落とし穴の理解

脱脂はデリケートなバランスです。この段階でのエラーは、部品の故障の主な原因となります。

亀裂や変形のリスク

バインダーが速く除去されすぎた場合、例えば部品を速く加熱しすぎた場合、分解するポリマーからのガスが内部圧力を高める可能性があります。この圧力は部品に亀裂を入れたり、たるみや変形を引き起こしたりします。

バインダーの不完全な除去

バインダーを完全に除去できないことも同様に問題です。バインダーからの残留炭素は、焼結中の冶金に干渉し、最終部品の脆性や機械的特性の低下につながる可能性があります。

速度 vs. コストと複雑さ

触媒脱脂は大量生産において比類のない速度を提供しますが、高い初期費用と重要な安全性/環境上の考慮事項が伴います。熱脱脂は遅いですが、より汎用性があり、一般的に実装コストが低いです。

適切な脱脂戦略の選択

選択は、生産目標、材料の選択、および部品の複雑さに直接合致している必要があります。

- 大量生産における最大速度が主な焦点である場合:触媒脱脂は、初期投資は高いものの、その高速サイクルタイムにより業界標準となっています。

- 多様な材料や複雑な形状の処理が主な焦点である場合:2段階の溶剤および熱プロセスは、幅広い用途で優れた制御と汎用性を提供します。

- 小ロット生産におけるシンプルさと低設備コストが主な焦点である場合:直接的な熱脱脂プロセスが最も簡単ですが、サイクルタイムは最も長くなります。

脱脂プロセスを習得することは、未加工の粉末と精密に設計された最終部品との間の不可欠な架け橋です。

概要表:

| 脱脂方法 | 主要プロセス | 最適な用途 |

|---|---|---|

| 溶剤脱脂 | 液体浴でバインダーを溶解 | 多孔質構造を形成するための迅速な初期除去 |

| 熱脱脂 | 部品を加熱してバインダーを溶融/分解 | 汎用性の高い用途、最も一般的な方法 |

| 触媒脱脂 | 低温でガス状酸触媒を使用 | 高速サイクルタイムでの大量生産 |

脱脂プロセスを最適化する準備はできましたか?

KINTEKは、金属射出成形(MIM)やバインダージェット3Dプリンティングなどの製造用途向けに、高度な実験装置と消耗品を専門としています。当社のソリューションは、精密な脱脂制御、部品欠陥の防止、および焼結の成功を保証するのに役立ちます。

提供内容:

- 精密な温度制御を備えた特殊な脱脂炉

- 溶剤、熱、触媒脱脂プロセス用の装置

- お客様の生産目標と材料要件に合わせた技術的専門知識

脱脂ソリューションがお客様の製造品質と効率をどのように向上させることができるかについて、今すぐお問い合わせください。パーソナライズされたコンサルティングについては、お問い合わせフォームからご連絡ください!

ビジュアルガイド