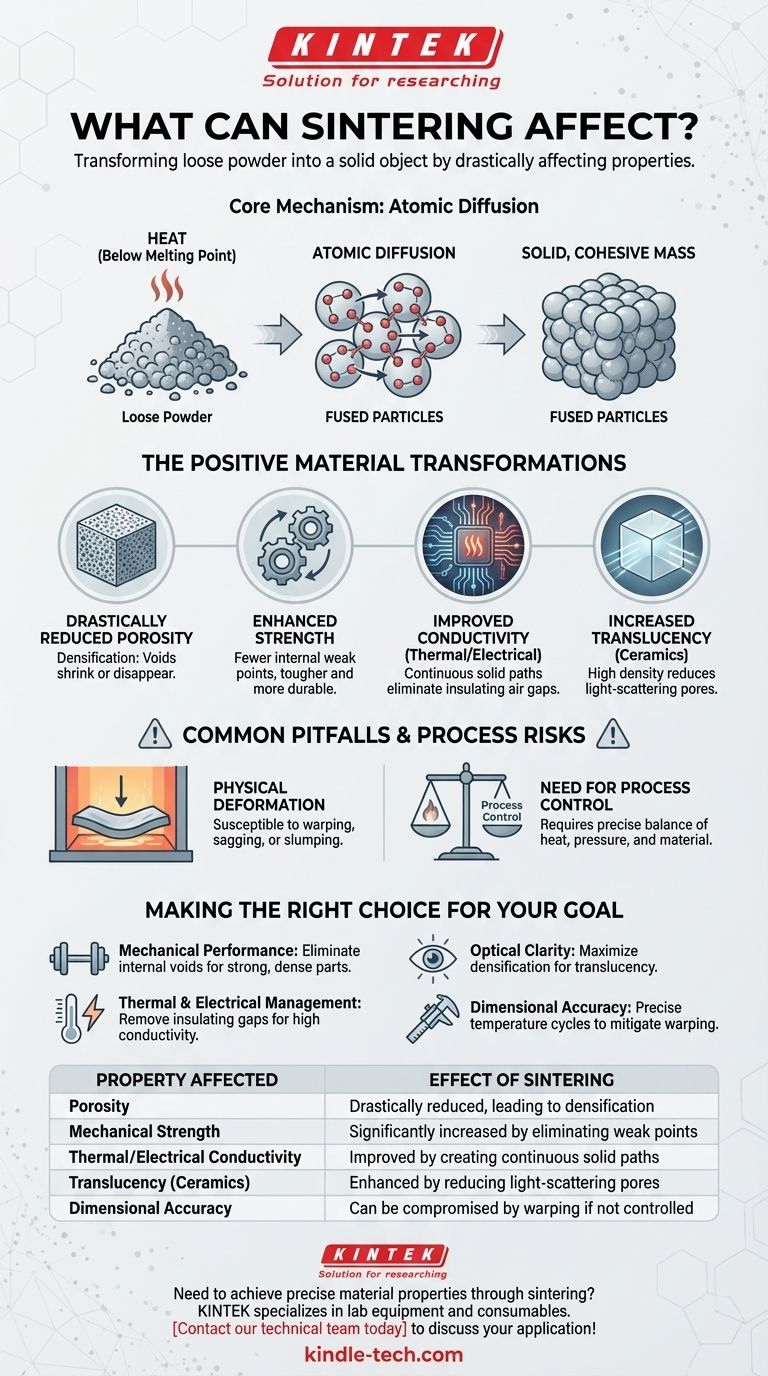

要するに、焼結はバラバラの粉末を根本的に固体物体へと変えるプロセスです。このプロセスは、材料の密度、強度、導電性、さらには最終的な幾何学的形状を含む、物理的および性能特性に劇的な影響を与えます。

焼結の主な効果は多孔性の低減です。融点未満の熱を使用して粒子を融合させることにより、焼結は粒子間の隙間を閉じ、それによって他のほぼすべての重要な材料特性が向上します。

焼結が根本的に機能する方法

焼結は融解プロセスではありません。むしろ、粉末から強固で高密度の部品を作成するために、原子レベルでより微妙なメカニズムに依存しています。

核となるメカニズム:原子拡散

焼結には、圧縮された粉末を材料の融点よりも低い高温に加熱することが含まれます。

この熱は個々の粒子の原子を活性化し、粒子が接触する境界を越えて移動および拡散するようにします。これにより、原子の移動が実質的に粒子同士を融合させ、それらの間の空隙(気孔)を徐々に排除し、固体でまとまりのある塊を形成します。

バラバラの粉末から統合された部品へ

このプロセスは通常、粉末を、一時的な結合剤を伴う場合もありますが、所望の形状に圧縮することから始まり、これは「グリーンパート」と呼ばれます。

加熱されると、この結合剤は燃焼し尽くされ、原子拡散プロセスが引き継がれます。個々の粒子が結合し、コンポーネント全体が緻密化し、強化されます。

肯定的な材料変換

焼結の主な目的は、構造を統合することによって材料の特性を向上させることです。多孔性の低減がこれらの向上の触媒となります。

劇的に低減された多孔性

焼結の最も直接的な結果は緻密化です。粒子が融合するにつれて、それらの間の空隙は収縮するか、完全に消滅します。

これにより、初期の圧縮された粉末と比較して、はるかに固体で多孔性の少ない最終製品が作成されます。

強度と完全性の向上

低多孔性の直接的な結果は、機械的強度の大幅な増加です。空隙が少ないということは、亀裂が発生し伝播する内部の弱点が少ないことを意味します。これにより、より強靭で耐久性のある部品が生まれます。

熱伝導率と電気伝導率の向上

通常、空気で満たされている気孔は絶縁体として機能します。これらのギャップを取り除くことで、焼結はエネルギーが移動するためのより連続的で固体な経路を作成します。

これにより、多くの電子および高温用途にとって重要な要素である、熱伝導率と電気伝導率の両方が著しく向上します。

透過性の向上

技術セラミックスなどの材料では、気孔が不透明度の主な原因となります。なぜなら、それらが光を散乱させるからです。

焼結は、高密度で気孔のない構造を作成することにより、材料の透過性を劇的に向上させ、より多くの光を通過させることができます。

一般的な落とし穴とプロセスのリスク

焼結プロセスは強力ですが、デリケートであり、正確な制御が必要です。それがなければ、最終的な部品が損なわれる可能性があります。

物理的変形の危険性

関与する高温により、コンポーネントは炉内の重力や摩擦の力に対して敏感になります。

これにより、最終部品に反り、垂れ下がり、またはスランプなどの望ましくない欠陥が生じ、寸法精度が損なわれる可能性があります。

プロセス制御の必要性

焼結は単一の技術ではありません。望ましい結果は、要因の慎重なバランスにかかっています。

熱源、外部圧力の適用、使用される特定の材料などの変数がすべて、成功した結果に必要な正確なパラメータを決定します。

目標に応じた適切な選択を行う

焼結が材料にどのように影響するかを理解することで、特定のエンジニアリング目標を達成するためにそのプロセスを活用できます。

- 機械的性能が主な焦点である場合:焼結は、故障点として機能する内部の空隙を排除することにより、強固で高密度の部品を作成するために不可欠です。

- 熱的または電気的制御が主な焦点である場合:焼結を使用して絶縁性の空気ギャップを取り除き、高い導電性を持つ最終コンポーネントを作成します。

- 光学的な明瞭さが主な焦点である場合:目標は、光を散乱させる気孔を減らし、材料の透過性を向上させるために最大の緻密化を達成することです。

- 寸法精度が主な焦点である場合:反りや垂れ下がりのリスクを軽減するために、温度サイクルと部品のサポートに対して正確な制御を実装する必要があります。

結局のところ、焼結プロセスを習得することで、単純な粉末から出発して、材料の最終的な特性を意図的に設計することが可能になります。

要約表:

| 影響を受ける特性 | 焼結による効果 |

|---|---|

| 多孔性 | 劇的に低減され、緻密化につながる |

| 機械的強度 | 弱点を排除することで大幅に向上する |

| 熱伝導率/電気伝導率 | 連続的な固体経路を作成することで改善される |

| 透過性(セラミックス) | 光を散乱させる気孔を減らすことで向上する |

| 寸法精度 | 制御されない場合、反りにより損なわれる可能性がある |

焼結を通じて正確な材料特性を実現する必要がありますか? KINTEKは、焼結プロセスが最適な密度、強度、導電性を確実に提供するためのラボ機器と消耗品の専門家です。お客様の特定の材料と目標に最適な炉とアクセサリの選択について、当社の専門家にご相談ください。

技術チームに今すぐお問い合わせいただき、お客様の用途についてご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)