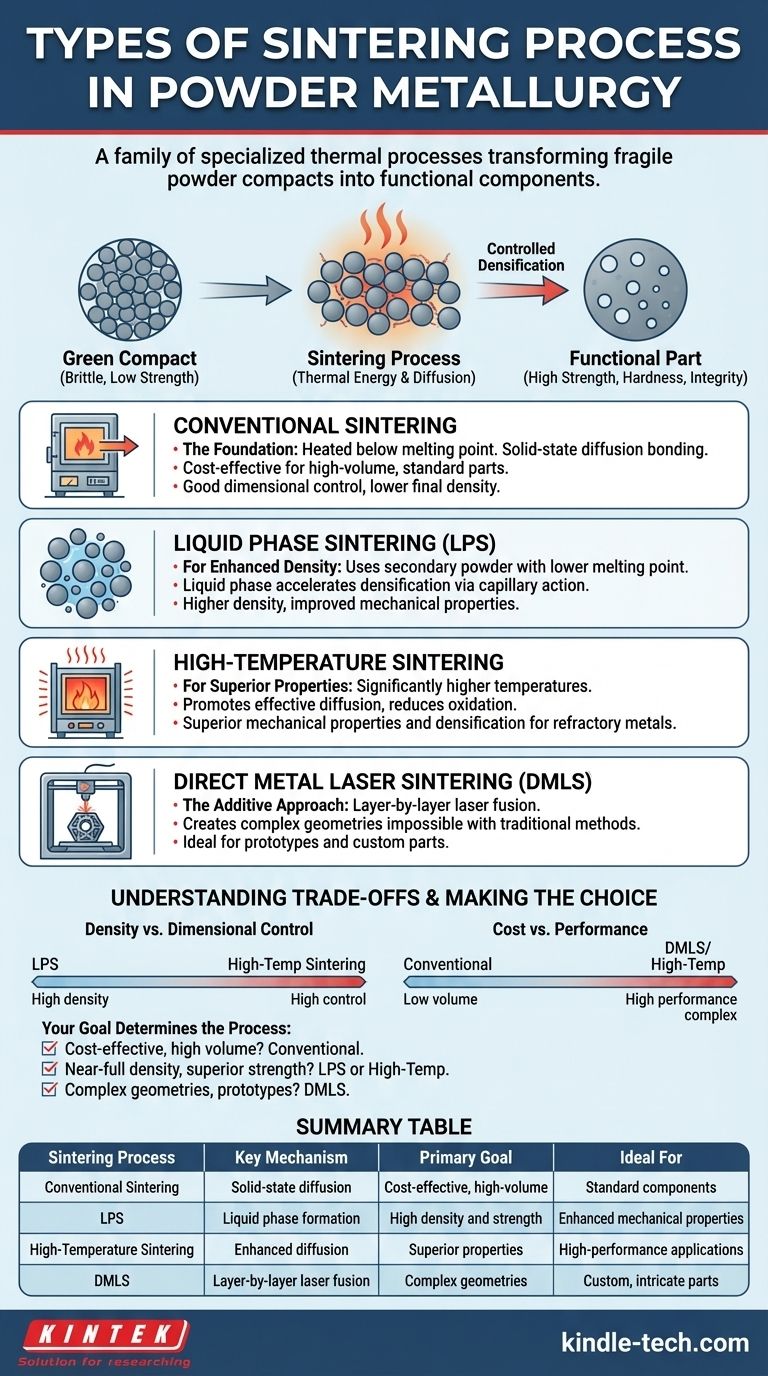

粉末冶金において、焼結は単一の方法ではなく、専門的な熱処理プロセスの総称です。 いずれも成形された粉末を材料の融点未満に加熱して粒子を結合させますが、具体的な技術は、目的とする結果によって大きく異なります。主な種類には、従来の固相焼結、高密度化のための液相焼結(LPS)、優れた性能のための高温焼結、およびアディティブマニュファクチャリングのための直接金属レーザー焼結(DMLS)が含まれます。

基本的な原則は、焼結方法の選択が戦略的なエンジニアリング上の決定であるということです。これは最終部品の密度、機械的特性、寸法精度、コストに直接影響を与え、脆い粉末成形体を機能部品へと変貌させます。

粉末冶金における焼結の役割

焼結は、金属粉末のプレスまたは成形に続く重要な工程です。最初に成形された部品は「グリーンコンパクト」と呼ばれ、脆く、機械的強度が非常に低いです。

「グリーン」コンパクトから機能部品へ

グリーンコンパクトは、本質的に、プレス工程で機械的に絡み合って保持されている粉末粒子の集合体です。冶金的な結合は全くありません。

焼結は熱エネルギーを導入し、粉末粒子の接触点で拡散メカニズムを活性化させます。このプロセスにより強力な冶金結合が形成され、粒子が効果的に融合し、部品に強度、硬度、構造的完全性が与えられます。

目標:制御された高密度化

焼結中、粉末粒子の間の空隙(気孔率)が減少し、部品が収縮して高密度になります。高密度化の程度は、焼結プロセスのパラメータによって制御される主要な指標です。

主要な焼結方法の解説

各焼結技術は、特定の材料と用途に合わせて調整された、粒子結合と高密度化を達成するための異なるアプローチを提供します。

従来の焼結:基礎

これは最も一般的で伝統的な方法です。グリーンコンパクトを管理された雰囲気の炉内で、主金属の融点未満の温度に加熱するだけです。

結合は拡散によって完全に固相で発生します。これは、幅広い汎用部品にとって信頼性が高く、コスト効率の高いプロセスです。

液相焼結(LPS):高密度化の強化

LPSでは、主金属粉末と混合される、融点がより低い二次粉末が少量使用されます。加熱中、この二次成分が溶融し、固形粒子を濡らす液相が生成されます。

液体は毛細管作用によって高密度化を劇的に加速させ、固体粒子を互いに引き寄せ、材料輸送のための迅速な経路を提供します。これにより、従来の焼結と比較して、より高い密度と改善された機械的特性が得られます。

高温焼結:優れた特性のために

その名の通り、このプロセスは従来の焼結よりも著しく高い温度を使用し、耐火金属や特定の高張力鋼など、融点が非常に高い材料によく用いられます。

より高い熱エネルギーは、より効果的な拡散を促進し、表面酸化を低減し、優れた機械的特性とより良い高密度化をもたらします。ただし、より高度で高価な炉技術が必要です。

直接金属レーザー焼結(DMLS):アディティブなアプローチ

DMLSはアディティブマニュファクチャリング、つまり3Dプリンティングの一種であり、他の方法とは根本的に異なります。これは事前に成形されたグリーンコンパクトから開始しません。

代わりに、高出力レーザーがビルドプレート上の薄い層の金属粉末を選択的に焼結し、それを積み重ねて部品をゼロから構築します。これにより、従来のプレス・焼結では製造不可能な、非常に複雑な形状を作成できます。

トレードオフの理解

焼結プロセスの選択には、競合する要因のバランスを取ることが含まれます。すべての用途に最適な単一の方法はありません。

密度対寸法制御

LPSや高温焼結のように高密度を達成するプロセスは、部品の収縮がより大きく、時には予測が難しい結果をもたらすことがよくあります。従来の焼結は寸法制御には優れていますが、最終密度が低く、残留気孔が多くなるという代償が伴います。

コスト対性能

従来の焼結は、大量生産において最も経済的なプロセスです。高温焼結は、エネルギー消費の増加と特殊な炉の必要性によりコストが増加します。DMLSは部品あたりのコストが最も高くなりますが、比類のない幾何学的自由度を可能にし、プロトタイピングや少量生産の複雑な部品に最適です。

プロセスの複雑さと材料の制限

LPSでは、部品の歪みを避けるために液相の厳密な制御が必要です。DMLSは複雑なデジタルプロセスであり、特定の、しばしば高価なアトマイズされた金属粉末にのみ互換性があります。従来の焼結は、幅広い標準的なPM材料に対して最も簡単で多用途です。

目標に合わせた適切な選択

アプリケーションの要件が、最適な焼結プロセスを決定します。

- コスト効率が高く、標準部品の大量生産に重点を置く場合: 従来の焼結は業界標準であり、最も効率的な選択肢です。

- ほぼ完全な高密度化と優れた機械的強度を達成することに重点を置く場合: 液相焼結または高温焼結が不可欠なアプローチです。

- 複雑な形状、カスタム部品、または迅速なプロトタイプの作成に重点を置く場合: 直接金属レーザー焼結(DMLS)のみが実行可能な選択肢です。

これらの明確なプロセスを理解することで、金属粉末を高性能部品に変えるために必要な正確な熱処理を選択できるようになります。

要約表:

| 焼結プロセス | 主要メカニズム | 主な目標 | 理想的な用途 |

|---|---|---|---|

| 従来の焼結 | 固相拡散 | コスト効率の高い大量生産 | 標準部品 |

| 液相焼結(LPS) | 液相の形成 | 高密度と強度 | 機械的特性の向上 |

| 高温焼結 | 拡散の強化 | 耐火金属の優れた特性 | 高性能アプリケーション |

| 直接金属レーザー焼結(DMLS) | 層ごとのレーザー融合 | 複雑な形状とプロトタイプ | カスタムで複雑な部品 |

粉末冶金プロセスの最適化の準備はできましたか?

KINTEKでは、お客様の焼結ニーズに合わせた高度な実験装置と消耗品の提供を専門としています。従来の炉で作業する場合でも、DMLSによるアディティブマニュファクチャリングを探求する場合でも、当社の専門知識により、部品が必要とする正確な密度、強度、寸法精度を達成できます。

今すぐお問い合わせください。当社のソリューションがお客様の研究所の効率と結果をどのように向上させることができるかをご相談しましょう。お問い合わせフォームからご連絡いただき、一緒に高性能部品を構築しましょう!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 1400℃実験室用石英管炉 アルミナチューブ付き管状炉

- 高圧実験室真空管炉 石英管炉

- 1700℃実験室用石英管炉 アルミナチューブ付き管状炉

- 実験室マッフル炉 底部昇降式マッフル炉