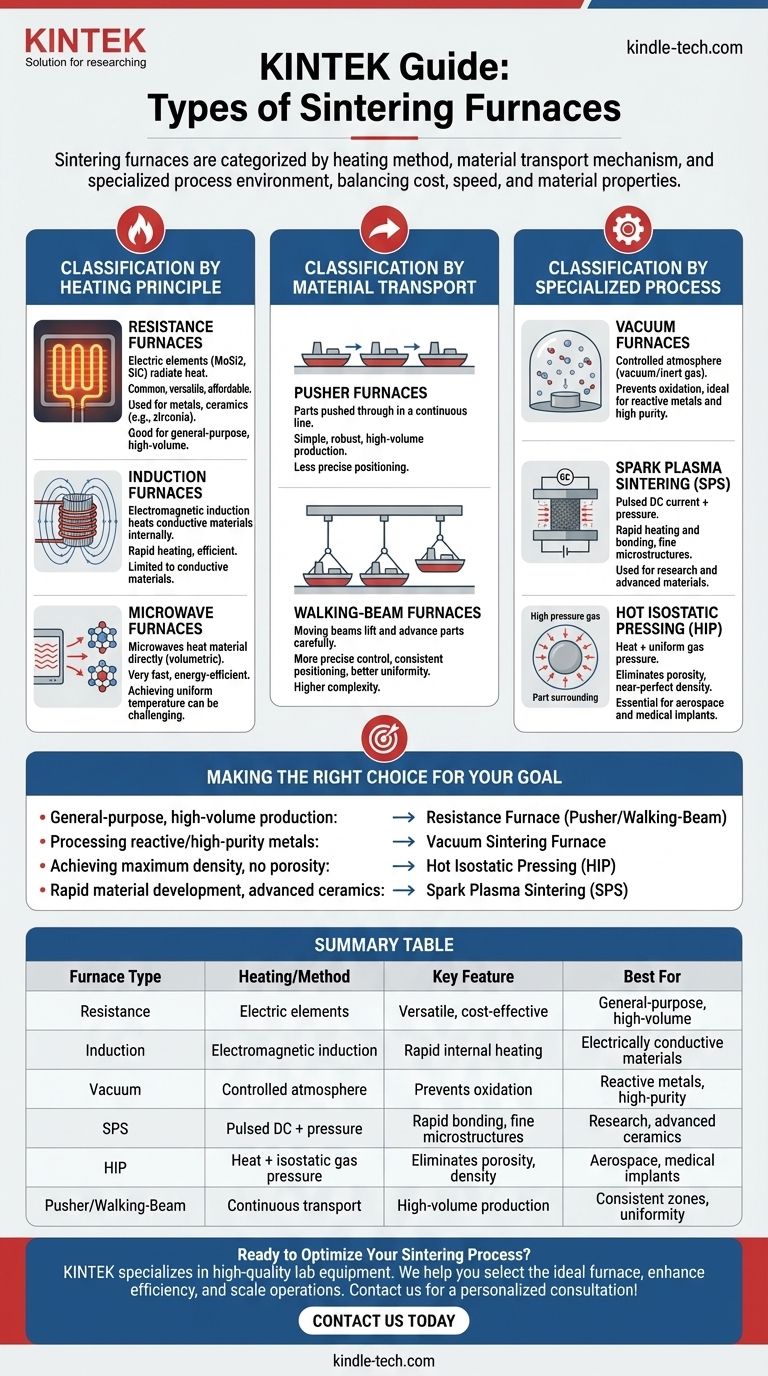

基本的には、焼結炉は、その加熱方法、材料の搬送方法、およびそれが作り出す特定のプロセス環境によって分類されます。最も一般的な分類は、加熱方法における抵抗加熱式と誘導加熱式、および材料搬送におけるプッシャー式とウォーキングビーム式ですが、特定の用途向けに真空式や放電プラズマ焼結炉のような高度に専門化されたシステムも存在します。

焼結炉の種類を理解することは、単にリストを暗記することではありません。それぞれの設計が、コスト、速度、材料特性、生産規模のバランスをとるための異なるソリューションであることを認識することです。適切な選択は、材料の技術的要件と運用目標に完全に依存します。

加熱原理による分類

炉の基本的な役割は、熱を発生させ、制御することです。これを行う方法が、炉を分類する最も基本的な方法です。

抵抗加熱炉

抵抗加熱炉は、最も一般的で汎用性の高いタイプです。従来のオーブンと非常によく似た機能で、電気抵抗によって熱を発生させる電気加熱要素を使用します。

これらの要素は、二ケイ化モリブデン (MoSi2) や 炭化ケイ素 (SiC) などの材料で作られていることが多く、熱を放射して炉室と内部の部品の温度を上昇させます。これらは業界の主力であり、ジルコニアのような幅広い金属やセラミックスに使用されています。

誘導加熱炉

誘導加熱炉は、電磁誘導の原理を利用します。強力な交流電流がコイルを通過し、部品の周囲に変動する磁場を生成します。

この磁場は、導電性材料内に直接電流(渦電流)を誘導し、材料を内部から急速に加熱します。この方法は非常に効率的ですが、一般的に電気伝導性材料の焼結に限定されます。

マイクロ波炉

新しいアプローチであるマイクロ波焼結は、マイクロ波エネルギーを使用して材料を加熱します。炉室を加熱する代わりに、マイクロ波は材料の分子と直接結合し、急速かつ体積的な加熱を引き起こします。

これにより、焼結時間とエネルギー消費を大幅に削減できますが、従来の抵抗加熱よりも均一な温度分布を達成することがより困難になる場合があります。

材料搬送による分類

連続生産の場合、炉の加熱ゾーンを部品が移動するメカニズムは、重要な設計上の特徴です。

プッシャー式炉

プッシャー式炉では、部品はセラミックプレートまたは「ボート」に積載されます。入口にあるプッシャー機構が、ボートの列全体を連続的に炉内を押し進めます。

これは、位置のわずかな変動が許容される大量生産に適した、シンプルで堅牢な方法です。

ウォーキングビーム式炉

ウォーキングビーム式炉は、より精密な制御を提供します。これは、ボートを持ち上げ、一定距離前方に移動させ、その後静止した炉床に戻す一連の可動ビームを使用します。

部品を炉内を慎重に「歩かせる」と考えると良いでしょう。このメカニズムは、部品同士がぶつかるのを防ぎ、熱ゾーン内でのより一貫した位置決めを保証し、プロセスの均一性を高めます。

特殊プロセスによる分類

一部の用途では、単純な加熱以上の環境が必要です。これにより、高度に専門化された炉の設計が生まれました。

真空炉

真空焼結炉は、高真空または特定の不活性ガスといった制御された雰囲気で動作するように設計されています。これは、反応性金属を扱う際の酸化防止や、雰囲気の純度が最重要となるプロセスにとって不可欠です。部品の形状や積載要件に応じて、縦型と横型の両方の構成があります。

放電プラズマ焼結 (SPS)

SPS炉は、熱と機械的圧力を組み合わせます。粉末材料に強力な直流(DC)パルスを送りながら、同時にダイ内で圧縮します。

このプロセスは、粉末粒子間に火花を発生させ、その表面を清浄化し、極めて急速な加熱と結合を促進します。主に研究や、微細な微細構造を持つ先進材料の製造に使用されます。

熱間等方圧プレス (HIP)

熱間等方圧プレス(HIP)は、重要な部品においてほぼ完璧な密度を達成するために使用されるプロセスです。HIP炉では、部品は高温に加熱されながら、あらゆる方向から巨大で均一なガス圧にさらされます。

この熱と等方圧の組み合わせにより、内部の空隙や多孔性がすべて潰されるため、航空宇宙や医療用インプラントなどの高性能用途に不可欠です。

トレードオフの理解

炉の選択には、競合する優先順位のバランスをとることが伴います。唯一の「最良」のタイプはなく、あなたの用途に最適なものがあるだけです。

コスト対性能

標準的な抵抗加熱炉は、汎用生産において最も一般的で、一般的に最も手頃な選択肢です。HIPやSPS炉のような特殊なシステムは、多額の設備投資を伴いますが、それ以外では達成不可能な優れた材料特性を提供します。

速度対均一性

マイクロ波焼結は、驚異的な速度の可能性を秘めていますが、温度勾配や「ホットスポット」のリスクを伴うことがあります。連続炉では、ウォーキングビーム機構は、より単純なプッシャー設計よりも優れた熱均一性とプロセス制御を提供しますが、機械的な複雑さが増します。

材料適合性

あなたの材料が技術を決定します。誘導加熱は、多くのセラミックスのような非導電性材料には効果がありません。チタンのような反応性金属の焼結には、汚染や脆化を防ぐために真空炉が絶対に必要です。

目標に合った適切な選択をする

達成する必要がある特定の成果に基づいて炉を選択してください。

- 汎用、大量生産が主な焦点である場合: ステンレス鋼やジルコニアなどの材料には、プッシャー式またはウォーキングビーム式の連続抵抗加熱炉が業界標準です。

- 反応性または高純度金属の処理が主な焦点である場合: 雰囲気を制御し、酸化を防ぐためには、真空焼結炉が不可欠です。

- 最大の密度を達成し、すべての多孔性を排除することが主な焦点である場合: ホットイソスタティックプレス(HIP)は、ミッションクリティカルな部品にとって決定的なソリューションです。

- 迅速な材料開発または先進セラミックスが主な焦点である場合: 放電プラズマ焼結(SPS)炉は、新規粉末の緻密化において比類のない速度を提供します。

最終的に、炉はツールであり、適切な炉を選択することは、最終製品の品質、コスト、性能に直接影響する戦略的な決定です。

要約表:

| 炉の種類 | 加熱/方法 | 主な特徴 | 最適な用途 |

|---|---|---|---|

| 抵抗加熱炉 | 電気ヒーター | 汎用性、費用対効果が高い | 汎用、大量生産(例:ステンレス鋼、ジルコニア) |

| 誘導加熱炉 | 電磁誘導 | 急速な内部加熱 | 電気伝導性材料 |

| 真空炉 | 制御された雰囲気(真空/不活性ガス) | 酸化防止 | 反応性金属、高純度プロセス |

| 放電プラズマ焼結 (SPS) | パルスDC電流 + 圧力 | 急速結合、微細構造 | 研究、先進セラミックス |

| 熱間等方圧プレス (HIP) | 熱 + 等方性ガス圧 | 多孔性除去、ほぼ完璧な密度 | 航空宇宙、医療用インプラント |

| プッシャー式/ウォーキングビーム式 | 連続材料搬送 | 大量生産 | 一貫した熱ゾーン、プロセス均一性 |

焼結プロセスを最適化する準備はできていますか?

適切な焼結炉を選択することは、材料性能と生産目標を達成するために不可欠です。KINTEKでは、お客様の特定の焼結ニーズに合わせた高品質なラボ機器と消耗品の提供を専門としています。

KINTEKがお手伝いできること:

- お客様の材料、量、品質要件に基づいた理想的な炉の選定。

- 信頼性の高い精密設計機器による効率の向上。

- 研究開発と大量生産の両方に対応するソリューションによる事業規模の拡大。

金属、セラミックス、先進複合材料のいずれを扱っている場合でも、KINTEKはあなたの成功をサポートする専門知識と設備を持っています。

今すぐお問い合わせください。個別相談を通じて、お客様のラボに最適な焼結ソリューションを構築しましょう!

ビジュアルガイド