焼結炉は主に加熱方法、材料処理システム、雰囲気能力によって分類されます。主な加熱方法は抵抗加熱と誘導加熱であり、材料処理は通常、連続式(プッシャー式やウォーキングビーム式など)またはバッチ式です。これらの設計は、空気、真空、不活性ガスなど、さまざまな雰囲気で動作し、特定の材料特性を実現できます。

問題は、どのタイプの焼結炉が「最適」かではなく、特定の材料、生産量、および望ましい最終特性に対して、加熱、材料処理、および雰囲気制御のどの組み合わせが適切かということです。これらの核心原則を理解することが、適切な投資を行うための鍵となります。

核心原則:焼結の仕組み

溶融せずに粉末を融合させる

焼結は、粉末成形体に適用される熱処理プロセスです。目的は、材料をその融点以下で高温に加熱することです。

このプロセスにより、個々の粉末粒子が結合し、材料の密度、機械的強度が増加し、場合によっては透過性も向上し、固体で凝集性のある物体に変化します。

加熱方法による分類

炉の加熱方法は、その速度、効率、および異なる材料への適合性を決定する最も基本的な特性です。

抵抗加熱炉:業界標準

抵抗加熱炉は、高抵抗の加熱エレメントに電流を流すことで熱を発生させます。この熱が焼結される部品に放射されます。

これらは、その汎用性と信頼性から最も一般的なタイプの炉です。加熱エレメントは通常、二ケイ化モリブデン (MoSi2) や 炭化ケイ素 (SiC) のような堅牢な材料で作られています。

誘導加熱炉:迅速かつ的を絞った加熱

誘導加熱炉は、強力な電磁場を使用して材料自体に直接電流を誘導します。この内部電流が迅速かつ効率的に熱を発生させます。

この方法は非常に高速ですが、一般に金属や特定の種類のセラミックスなど、電気伝導性のある材料に限定されます。

マイクロ波炉:新興技術

マイクロ波焼結は、マイクロ波エネルギーを使用して材料を加熱する新しいアプローチです。特定の材料に対して、従来の加熱方法と比較して非常に高速で均一な加熱を提供できます。

有望ではありますが、抵抗加熱や誘導加熱ほど広く採用されておらず、より特殊な用途で使用されることが多いです。

材料処理による分類

部品が炉内をどのように移動するかによって、そのスループットと異なる生産規模への適合性が決まります。

高スループットのための連続炉

連続炉は、材料の安定した流れが必要な大量生産向けに設計されています。

- プッシャー炉:部品はセラミック製の「ボート」またはトレイに載せられ、炉内を連続的に移動する列を形成するように次々と押し込まれます。

- ウォーキングビーム炉:この機構はボートを持ち上げ、一定距離前方に移動させ、静止したビーム上に戻します。この「ウォーキング」動作により、部品と炉床の両方にかかる摩擦と摩耗が軽減されます。

柔軟性のためのバッチ炉

バッチ炉は、一度に1つの負荷または「バッチ」の部品を処理します。チャンバー全体が特定のプログラムされたサイクルに従って加熱および冷却されます。

これらは、研究開発、少量生産、または連続システムでは非現実的な複雑な多段階熱サイクルを必要とする部品に最適です。

雰囲気制御の重要な役割

炉内の雰囲気は、高温での化学反応を防止または促進するため、非常に重要です。

空気中での焼結

これは最も単純で経済的な選択肢であり、安定しており酸素と反応しない一部の酸化物セラミックス(例:歯科用途のジルコニア)などの材料に適しています。

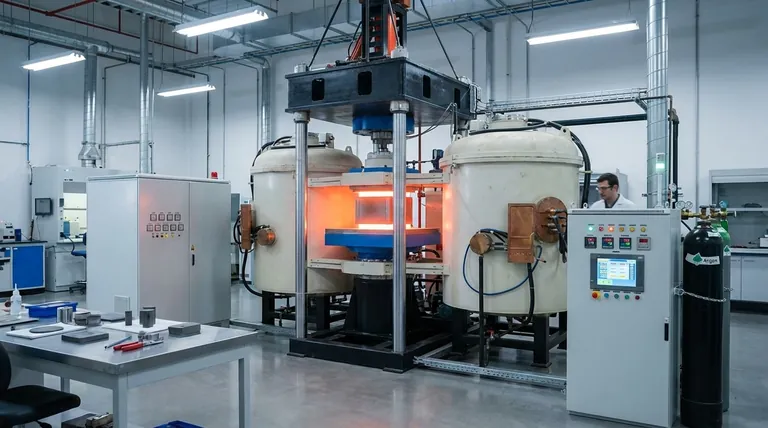

純度のための真空炉

真空下で操作することで、大気中のガスが除去され、酸化や汚染が防止されます。これは、反応性の高い金属、非酸化物セラミックス、および究極の純度が必要な材料の焼結に不可欠です。

真空炉は、積載を容易にするための水平方向、または特定の部品形状や歪みを最小限に抑えるのに有利な垂直方向に構成できます。

不活性ガス雰囲気

アルゴン (Ar) や 窒素 (N2) のような不活性ガスを使用すると、高真空システムのコストと複雑さなしに非反応性環境が提供されます。これは、敏感な材料の酸化を防ぐための一般的な方法です。

トレードオフの理解

すべての炉の設計には、性能、コスト、複雑さの間の妥協が伴います。

抵抗加熱 vs 誘導加熱

主なトレードオフは、汎用性と速度です。抵抗加熱炉はほとんどすべての材料を加熱できますが、速度は遅いです。誘導加熱炉は信じられないほど高速で効率的ですが、導電性材料にのみ機能します。

連続式 vs バッチ式

これは、スループットと柔軟性の間の選択です。連続炉は、大量の標準化された生産向けに作られています。バッチ炉は、独自のサイクルで異なる部品を実行する柔軟性を提供しますが、全体的なスループットは低くなります。

雰囲気コスト

雰囲気の制御は、かなりのコストと複雑さを伴います。空気中での焼結が最も安価です。不活性ガスは酸化を防ぐための手頃なソリューションであり、高真空システムは最高の純度を提供しますが、購入と運用に最も費用がかかります。

アプリケーションに適した選択を行う

正しい炉を選択するには、その技術を主要な運用目標に合わせる必要があります。

- 標準部品の大量生産が主な焦点である場合:抵抗加熱システムを備えた連続炉(プッシャー式またはウォーキングビーム式)が、最も信頼性が高く費用対効果の高いソリューションとなるでしょう。

- 先進セラミックスまたは反応性金属の焼結が主な焦点である場合:材料の純度を制御し、不要な化学反応を防ぐために、真空または不活性ガス機能を備えたバッチ炉が不可欠です。

- 導電性金属部品の急速加熱が主な焦点である場合:誘導加熱炉は比類のない速度とエネルギー効率を提供し、特殊な金属焼結に最適です。

- 少量生産またはR&Dが主な焦点である場合:より小型で柔軟なバッチ炉(多くの場合抵抗加熱式)は、多様な材料とプロセスサイクルに必要な汎用性を提供します。

最終的に、理想的な焼結炉とは、その能力が材料とプロセスの特定のニーズに直接役立つものです。

概要表:

| 分類 | 主なタイプ | 理想的な用途 |

|---|---|---|

| 加熱方法 | 抵抗加熱、誘導加熱、マイクロ波 | 汎用性 vs 導電性材料の速度 |

| 材料処理 | バッチ式、連続式(プッシャー式、ウォーキングビーム式) | R&D/柔軟性 vs 大量生産 |

| 雰囲気 | 空気、真空、不活性ガス(アルゴン/窒素) | 材料の純度、酸化防止、コスト管理 |

あなたの研究室にどの焼結炉が適しているかまだ不明ですか?

加熱、処理、および雰囲気の正しい組み合わせを選択することは、材料の特性と生産目標にとって極めて重要です。研究室設備の信頼できるパートナーであるKINTEKは、お客様の研究室が理想的な焼結炉を選択できるよう専門的にサポートします。

当社が提供するもの:

- 専門家によるガイダンス:炉の技術を特定の材料(セラミックス、金属)と生産量に合わせます。

- 信頼性の高い機器:高スループットの連続炉から柔軟なR&Dバッチシステムまで。

- 雰囲気ソリューション:材料の純度を確保し、酸化を防ぐための真空および不活性ガスシステム。

焼結プロセスを最適化しましょう。 今すぐ当社の専門家にご連絡ください。個別相談を通じて、KINTEKがお客様の研究室の能力をどのように向上させられるかを発見してください。

ビジュアルガイド