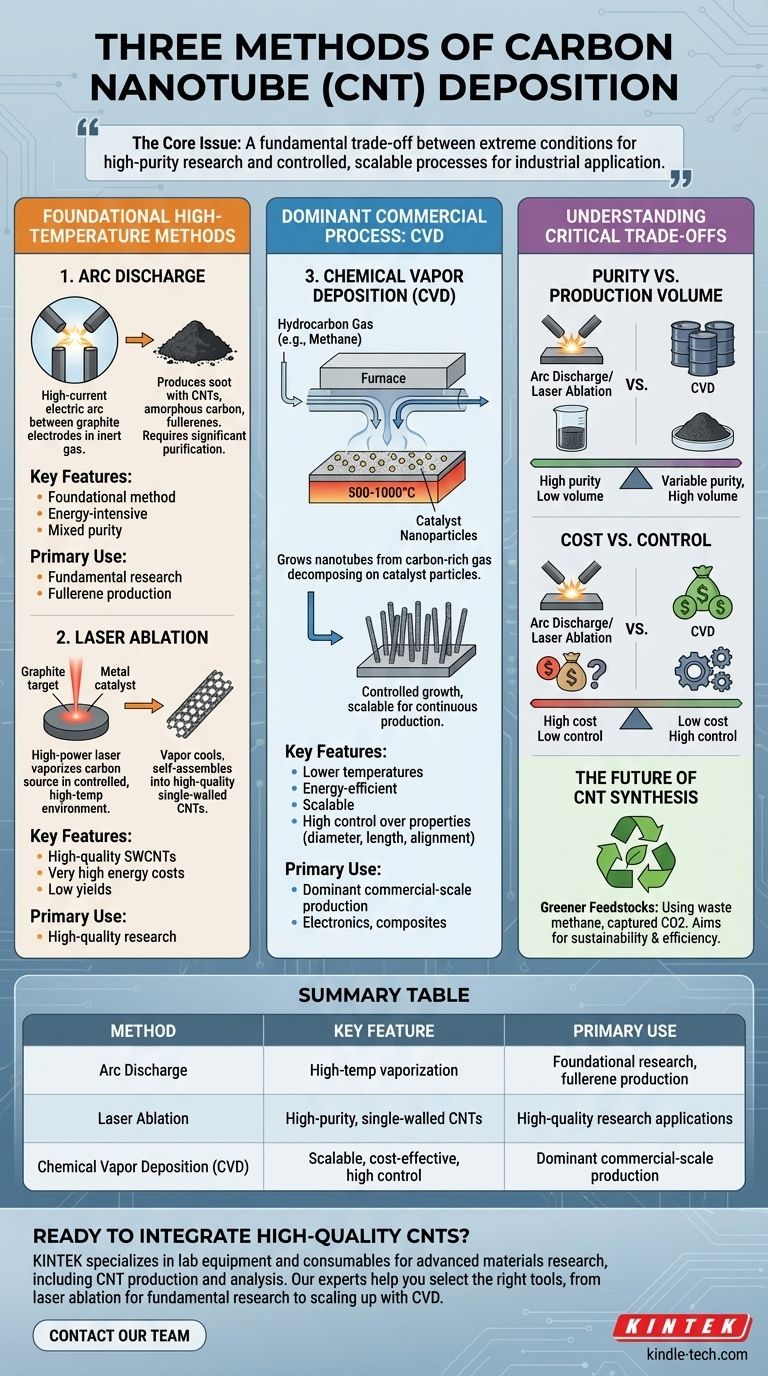

カーボンナノチューブ(CNT)を製造する3つの主要な方法は、アーク放電、レーザーアブレーション、化学気相堆積(CVD)です。アーク放電とレーザーアブレーションはCNTの発見と研究において基礎的な役割を果たしましたが、CVDは優れた制御性と拡張性により、商業規模の生産において支配的なプロセスとなっています。

核心的な問題は、単に3つの方法を知ることではなく、それらが表す根本的なトレードオフ、つまり高純度研究に必要な極限条件と、産業用途に必要な制御された拡張可能なプロセスとの間の選択を理解することです。

基礎的な高温法

CNTを生成するために発見された最初の2つの方法は、固体炭素源を極めて高温で気化させることに依存しています。これらはエネルギー集約型であり、現在は主に研究目的で使用されています。

アーク放電

アーク放電技術は、カーボンナノチューブを製造するために最初に使用された方法です。これは、不活性ガス雰囲気中で2つのグラファイト電極間に高電流のアークを発生させるものです。

電流が流れると陽極が消費され、生成された炭素蒸気が冷却・凝縮して煤のような堆積物を形成します。この堆積物には、CNT、アモルファスカーボン、その他のフラーレンが混ざっており、かなりの後処理による精製が必要です。

レーザーアブレーション

レーザーアブレーションプロセスでは、高出力レーザービームがグラファイトターゲット(しばしば少量の金属触媒を含む)に向けられます。レーザーからの強烈な熱が炭素源を気化させます。

制御された高温環境で気化した炭素が冷却されると、自己組織化してカーボンナノチューブを形成します。この方法は高品質の単層CNTを生成することで知られていますが、収率が低く、エネルギーコストが非常に高いという欠点があります。

支配的な商業プロセス:CVD

化学気相堆積(CVD)は、その費用対効果とプロセス制御により、大規模なCNT生産において最も重要な方法として浮上しています。

化学気相堆積(CVD)の仕組み

CVDプロセスは、炭素が豊富なガスからナノチューブを「成長」させます。炭化水素ガス(メタンやエチレンなど)が炉に導入され、微細な金属触媒ナノ粒子でコーティングされた基板上を通過します。

500〜1000°Cの温度で、炭化水素ガスが分解し、炭素原子が触媒粒子に付着して中空のチューブに成長します。これは、金属の「種」から繊維を成長させるのと似ています。

CVDが業界標準である理由

CVDは、商業生産において比類のない利点を提供します。アーク放電やレーザーアブレーションよりも低い温度で動作し、エネルギー効率が高く、連続生産のためにスケールアップできます。

決定的なのは、CVDが直径、長さ、さらには基板上の配向など、最終的なCNT特性を大幅に制御できることであり、電子機器や複合材料の用途への統合に理想的です。

重要なトレードオフの理解

各合成方法は、品質、コスト、生産量の異なるバランスを示します。適切な方法の選択は、最終目標に完全に依存します。

純度 vs. 生産量

アーク放電とレーザーアブレーションは高結晶性のナノチューブを生成できますが、これらはかなりの不純物と混合された少量バッチで生成されます。これらの方法は、量よりも品質を優先します。

一方、CVDは量産に優れています。費用対効果の高い方法で数キログラムのCNTを生産できますが、品質はより変動しやすく、電子機器のような敏感な用途では残留触媒材料が懸念される場合があります。

コスト vs. 制御

レーザーアブレーションは、レーザーのコストと高いエネルギー消費のため、最も高価な方法です。アーク放電もエネルギー集約型のプロセスです。

CVDは、大規模なCNT生産への最も費用対効果の高い道筋を表しています。しかし、その真の利点は、制御、つまり特定の商業製品向けにナノチューブ特性を調整できる能力にあります。

CNT合成の未来

現代の研究は、既存のプロセス、特にCVDをより持続可能で効率的にすることに焦点を当てています。

より環境に優しい原料とプロセス

新たな戦略は、従来の炭化水素原料をより環境に優しい供給源に置き換えることを目指しています。これには、熱分解からの廃メタンの使用や、溶融塩中の電気分解を介して捕捉された二酸化炭素を炭素源として使用することさえ含まれます。これらの革新は、CNT生産のコストと環境フットプリントを削減することを約束します。

目標に合った適切な選択をする

最良の方法は、品質、規模、コストに関する特定の目標に合致するものです。

- 基礎研究や最高純度の単層CNTの生産が主な焦点である場合:レーザーアブレーションは、高価ではありますが、貴重な実験室技術です。

- 歴史的な方法の探求や特定のフラーレン構造の作成が主な焦点である場合:アーク放電は基礎的な方法ですが、かなりの後処理が必要です。

- 商業用途向けの拡張可能で費用対効果の高い生産が主な焦点である場合:化学気相堆積(CVD)は、制御、量、コストのバランスが取れているため、議論の余地のない業界標準です。

最終的に、これらのコアプロセスを理解することで、特定の技術的および商業的目標に最も合致する合成経路を選択できます。

要約表:

| 方法 | 主な特徴 | 主な用途 |

|---|---|---|

| アーク放電 | 高温気化 | 基礎研究、フラーレン生産 |

| レーザーアブレーション | 高純度、単層CNT | 高品質研究用途 |

| 化学気相堆積(CVD) | 拡張性、費用対効果、高制御性 | 支配的な商業規模生産 |

高品質のカーボンナノチューブを研究や製品開発に統合する準備はできていますか?

合成方法の選択は、純度、量、コストに関する目標を達成するために不可欠です。KINTEKは、CNT生産と分析を含む高度な材料研究に必要な実験装置と消耗品を提供することに特化しています。

当社の専門家は、レーザーアブレーションによる基礎研究を探求している場合でも、CVDでスケールアップしている場合でも、特定の用途に最適なツールを選択するお手伝いをします。信頼性の高い機器と技術的な専門知識で、お客様のイノベーションをサポートいたします。

今すぐ当社のチームにご連絡ください。プロジェクトのニーズについて話し合い、KINTEKが高度な材料科学におけるパートナーとしてどのように貢献できるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 超高温黒鉛真空黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

よくある質問

- MEMSにおけるCVDとは?マイクロスケールデバイス構築のための基礎プロセス

- 化学気相浸透法とは?高性能CMC作成ガイド

- CNTsの製造方法のうち、高品質なナノチューブを大規模に生産できるのはどれですか?化学気相成長法(CVD)

- グラフェンの合成方法にはどのようなものがありますか?用途に合った最適な方法を選びましょう

- 気相成長プロセスとは何ですか?原子レベルで高性能薄膜を成長させる

- VACNTの成長におけるCVD装置の主な機能は何ですか?ナノチューブアライメントのための精密工学

- CVD法による成長とは何ですか?薄膜作製のための化学気相成長(CVD)のガイド

- スパッタリングにおいてターゲットは陰極ですか?薄膜堆積における電位の重要な役割