その核心において、焼結とは、材料を溶融させることなく、熱(しばしば圧力も併用)を用いてセラミック粒子を固く緻密な塊に融合させるプロセスです。主な技術は、その物理的なメカニズムによって分類されます。純粋に熱駆動の拡散に依存する固相焼結、少量の液体を用いてプロセスを加速する液相焼結、そして緻密化を促進し、優れた特性を達成するために外部から力を加える加圧焼結です。

セラミックス焼結における中心的な課題は、不要な粒成長を防ぎながら、最大限の密度と強度を達成することです。したがって、技術の選択は、最終的に望む特性、処理時間、および設備コストの間の戦略的なトレードオフとなります。

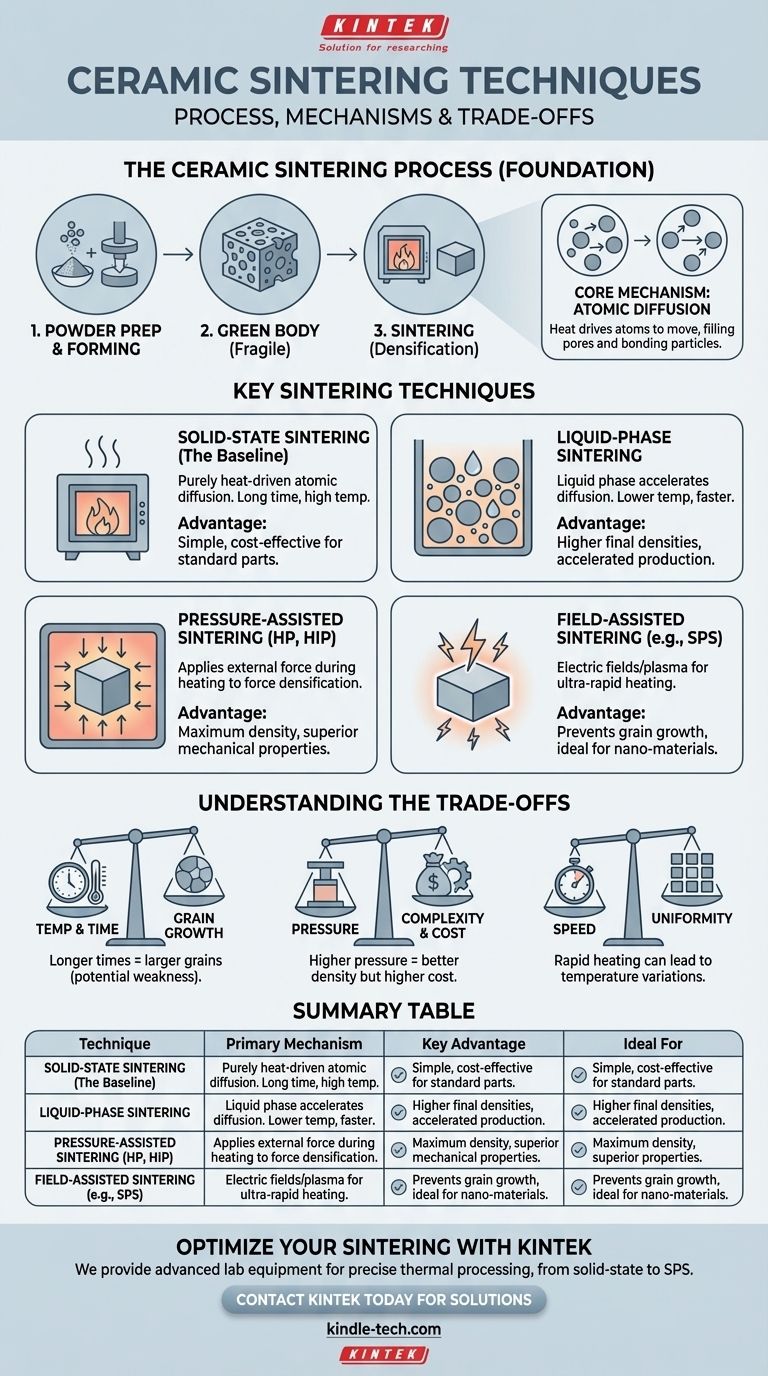

基礎:セラミックス焼結プロセス

特定の技術を検討する前に、焼結が製造全体のワークフローの中でどこに位置するのかを理解することが重要です。焼結は単独のステップではなく、脆い粉末成形体を堅牢な部品に変える重要な緻密化段階です。

粉末から部品へ:一般的なワークフロー

工程は、セラミック粉末、バインダー、その他の薬剤を均一に混合したスラリーの調製から始まります。このスラリーは、均一な顆粒を作成するためにスプレードライされることがよくあります。

この粉末は、金型またはダイで圧縮され、「グリーンボディ」(未焼結体)を形成します。この部品は脆く、バインダーによってのみ結合されていますが、望ましい形状を持っています。

グリーンボディはまず低温で加熱され、バインダーを慎重に焼き飛ばします。最後に、高温焼結が行われ、セラミック粒子が融合し、部品が収縮し、最終的な密度と強度を獲得します。

コアメカニズム:原子拡散

焼結は、原子が隣接する粒子の境界を越えて移動、つまり拡散できる条件(高温)を作り出すことによって機能します。

この原子の動きは粒子間の空隙(気孔)を埋め、粒子を結合させ、部品全体を収縮させてより緻密にします。これは、材料の融点よりもはるかに低い温度で、完全に固体の状態で起こります。

主要な焼結技術とそのメカニズム

緻密化という目標は普遍的ですが、それを達成する方法は大きく異なります。これらの技術は、材料の種類、コスト制約、および要求される最終性能に基づいて選択されます。

固相焼結(基本)

これは焼結の最も基本的な形態であり、原子拡散を駆動するために熱エネルギーのみに依存します。しばしば「従来の焼結」と呼ばれます。

グリーンボディは、高温炉に長時間置かれ、粒子がゆっくりと融合し、気孔が閉じるのを待ちます。シンプルで広く使用されていますが、非常に高い温度と長い時間が必要となる場合があり、過剰な粒成長を引き起こし、最終的な強度を制限する可能性があります。

液相焼結(緻密化の加速)

この技術では、加熱中に少量の液相を導入します。この液体は意図的な添加物である場合もあれば、主たるセラミック粉末よりも融点が低い不純物に起因する場合もあります。

液体は固体粒子を濡らし、原子の高速輸送経路として機能し、拡散と再配列を劇的に加速します。これにより、固相焼結と比較して低温かつ短時間での焼結が可能になり、しばしば高い最終密度が得られます。

加圧焼結(緻密化の強制)

最大限の密度が不可欠な高性能用途では、加熱サイクル中に外部圧力が加えられます。

熱間プレス(HP)は、ダイ内の粉末を同時に加熱し、一軸(一方向)の圧力を加えることを含みます。この力は、粒子の再配列と気孔の閉鎖を物理的に助け、高密度の部品を製造します。

熱間等方圧プレス(HIP)は、部品を高温高圧の不活性ガス環境で加熱するより高度な方法です。圧力は等方性(全方向から均等)であるため、複雑な形状の緻密化や内部欠陥の修復が可能です。

電界アシスト焼結(高度かつ迅速)

これらの最先端技術は、電界やマイクロ波を使用して、従来の方法の多くの問題を解決する根本的に異なる方法で熱を供給します。

代表的な例が放電プラズマ焼結(SPS)です。SPSでは、パルス直流電流が粉末と治具に直接流されます。これにより、非常に速い加熱速度と粒子間のプラズマが発生し、数時間ではなく数分で完全な緻密化が可能になります。この速度は粒成長を防ぐ上で重要であり、ナノ構造セラミックスの作成に最適です。

トレードオフの理解:方法と微細構造

焼結技術の選択は、決して単独で行われるものではありません。それは、競合する要因の重要なバランスに基づいた計算された決定です。

温度と時間 vs. 粒成長

これは従来の焼結における古典的なジレンマです。気孔を除去するために必要な熱と時間は、粒子が大きくなるためのエネルギーも提供します。緻密な部品は強いですが、過度に大きな粒子は弱点や破壊の原因となる可能性があります。

圧力 vs. 複雑さとコスト

HPやHIPのような加圧アシスト法は、低温で緻密で微細な粒子のセラミックスを製造するのに非常に効果的です。しかし、設備は著しく高価で複雑であり、スループットは低いことが多いため、低コストで大量生産には不向きです。

速度 vs. 均一性

SPSのような先進的で迅速な技術は、新素材の開発やナノスケール機能の保持に革命的です。トレードオフとして、大型または複雑な形状の部品全体で完全に均一な温度分布を達成することが困難になる場合があり、密度や応力のばらつきにつながる可能性があります。

適切な焼結戦略の選択

選択は、部品の最終目標によって導かれる必要があります。唯一の「最良の」技術はなく、特定の用途に最も適した技術があるだけです。

- 標準部品の費用対効果の高い生産が主な焦点である場合: 固相焼結または液相焼結は、タイルや絶縁体などのアイテムに対して、特性の信頼性と経済性のバランスを提供します。

- 最大限の密度と機械的性能が主な焦点である場合: 熱間等方圧プレス(HIP)のような加圧アシスト法は、ベアリングや装甲のような重要な部品の業界標準です。

- ナノ構造の保持または先進材料の開発が主な焦点である場合: 放電プラズマ焼結(SPS)のような電界アシスト技術は、微細な粒構造を犠牲にすることなく緻密化を達成するために不可欠です。

最終的に、適切な焼結技術を選択することは、最終部品で望ましい性能を達成するために、材料の微細構造を正確に制御することにかかっています。

要約表:

| 技術 | 主なメカニズム | 主な利点 | 理想的な用途 |

|---|---|---|---|

| 固相焼結 | 熱駆動の原子拡散 | シンプル、費用対効果が高い | 標準部品、タイル、絶縁体 |

| 液相焼結 | 液相加速拡散 | 低温、迅速な緻密化 | 高密度での加速生産 |

| 加圧焼結 | 熱 + 外部圧力 | 最大限の密度、優れた特性 | ベアリング、装甲などの重要部品 |

| 電界アシスト焼結(例:SPS) | 電界/プラズマ加熱 | 超高速、粒成長を防ぐ | ナノ構造/先進材料 |

セラミックス焼結プロセスを最適化する準備はできていますか?

適切な焼結技術を選択することは、用途が要求する密度、強度、および微細構造を達成するために不可欠です。KINTEKの専門家は、精密な熱処理に必要な高度な実験装置と消耗品の提供を専門としています。

当社は、従来の固相焼結から先進的な放電プラズマ焼結(SPS)に至るまで、研究室や製造業者が適切な炉と治具を選択するお手伝いをします。優れた結果を達成し、研究開発や生産を加速するためのお手伝いをさせてください。

今すぐKINTEKにお問い合わせください。お客様の特定のセラミックス焼結ニーズについて話し合い、研究室に最適なソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉