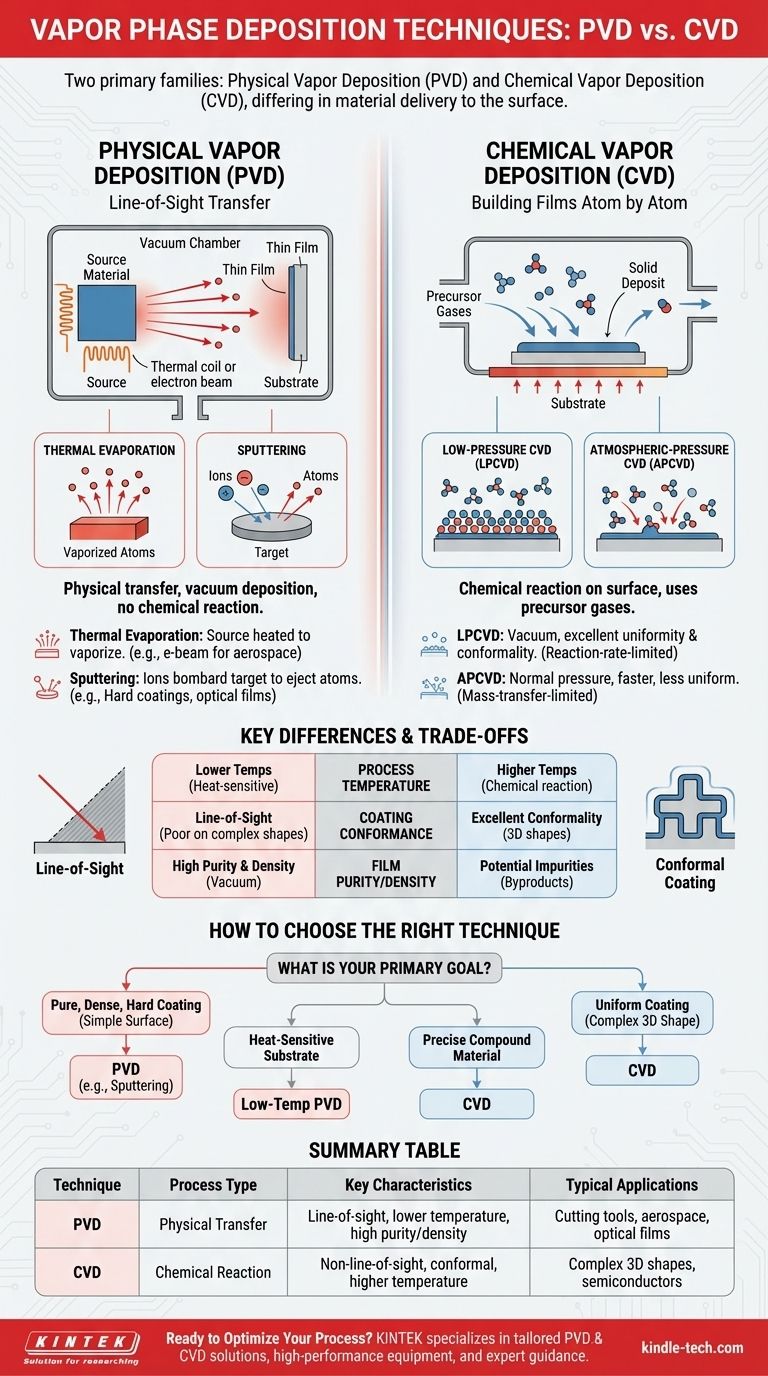

要するに、気相堆積技術は、主に2つのファミリーに分類されます。それは、物理気相堆積(PVD)と化学気相堆積(CVD)です。主な違いは、材料が表面に到達する方法にあります。PVDは、固体材料を物理的に蒸気に変換し、それが基板上に凝縮するのに対し、CVDは、前駆体ガスが基板表面で化学的に反応し、全く新しい固体膜を形成します。

PVDとCVDの根本的な選択は、どちらの技術が優れているかではなく、どのプロセスが材料およびコーティングされる部品の特定の要件に合致するかということです。PVDは視線方向の物理的転送プロセスであるのに対し、CVDは複雑な表面を均一にコーティングするのに優れた化学反応プロセスです。

物理気相堆積(PVD):視線方向の転送

物理気相堆積は、材料が蒸気に変換され、真空チャンバーを横切って輸送され、薄膜として基板上に凝縮される一連の真空堆積法を包含します。これは、意図的な化学反応を伴わない純粋に物理的なプロセスです。

熱蒸着

熱蒸着では、ソース材料が高真空中で蒸発するまで加熱されます。これらの蒸発した原子は、基板に衝突するまで直進し、そこで冷却・凝縮して固体膜を形成します。

一般的な変種は電子ビーム蒸着であり、高エネルギー電子ビームを使用してソースを加熱します。この技術は、航空宇宙企業が重要な部品に高密度で耐熱性のコーティングを施すためによく使用されます。

スパッタリング

スパッタリングは、「ターゲット」として知られる固体ソース材料をプラズマからの高エネルギーイオンで衝撃することを含みます。この衝突により、ターゲットから原子が物理的に放出(「スパッタ」)され、それが移動して基板上に堆積します。

この方法は、切削工具や産業部品用の硬質で高密度、耐食性のコーティングを作成するほか、太陽電池や半導体用の光学膜を適用するのに非常に価値があります。

化学気相堆積(CVD):原子ごとに膜を構築

化学気相堆積は、基板を1つ以上の揮発性前駆体ガスに曝すプロセスです。これらのガスは、制御された環境下で基板表面で反応または分解し、目的の固体堆積物を生成します。

低圧CVD(LPCVD)

名前が示すように、このプロセスは真空または低圧環境で発生します。これらの条件下では、膜の成長速度は、表面自体の化学反応の速度によって制限されます。

この反応速度律速の性質により、前駆体ガスは反応する前に表面全体を覆うことができ、優れた膜厚均一性と非常に複雑な形状をコンフォーマルにコーティングする能力を持つ膜が得られます。

常圧CVD(APCVD)

この技術は通常の常圧で動作するため、装置設計が簡素化されます。しかし、反応速度は物質移動律速であり、膜の成長は、前駆体ガスが境界層を通過して基板に到達する速度によって決定されます。

APCVDは一般的にLPCVDよりも速い堆積プロセスですが、しばしば均一性の低い膜を生成するため、完全なコンフォーマル性が主要な懸念事項ではない用途に適しています。

主な違いとトレードオフを理解する

正しい技術を選択するには、これら2つの堆積ファミリー間の根本的なトレードオフを理解する必要があります。

プロセス温度

CVDは通常、化学反応を促進するために必要なエネルギーを供給するために、基板を高温に加熱する必要があります。PVDは、はるかに低い基板温度で実行できることが多く、これは熱に弱い材料にとって重要です。

コーティングのコンフォーマル性

CVDは、複雑な非平面表面をコーティングするのに優れた選択肢です。プロセスがガスによって駆動されるため、複雑な3D形状を均一にコーティングできます。PVDは視線方向の技術であるため、複雑な部品の回転なしに影になった領域やアンダーカットをコーティングすることは非常に困難です。

膜の純度と密度

PVDプロセス、特にスパッタリングは、一般的に非常に高い純度と密度の膜を生成します。これは、クリーンな真空環境でソース材料を直接転送するためです。CVD膜は、反応の化学副産物からの不純物を含む場合があります。

適切な技術の選び方

あなたのアプリケーションと望ましい結果が、あなたの決定の唯一の推進力であるべきです。

- 比較的単純な表面に純粋で高密度で硬いコーティングを施すことが主な焦点である場合: PVD、特にスパッタリングが、最も直接的で効果的な解決策となることが多いです。

- 複雑な3D形状に均一な膜をコーティングすることが主な焦点である場合: CVDは、その非視線方向の性質と優れたコンフォーマル性により、優れた選択肢です。

- 基板が高温に敏感である場合: 部品への損傷を避けるために、低温PVDプロセスがほぼ常に必要です。

- 正確な化学量論を持つ特定の複合材料(例:窒化ケイ素)を作成する必要がある場合: CVDは、前駆体ガスの流量管理を通じて、最終的な材料組成をより詳細に制御できることがよくあります。

最終的に、あなたの目標が物理的な転送を必要とするのか、それとも化学的な生成を必要とするのかを理解することが、薄膜堆積を習得するための第一歩です。

要約表:

| 技術 | プロセスタイプ | 主な特徴 | 典型的な用途 |

|---|---|---|---|

| 物理気相堆積(PVD) | 物理的転送 | 視線方向、低温、高純度/高密度膜 | 切削工具、航空宇宙部品、光学膜 |

| 化学気相堆積(CVD) | 化学反応 | 非視線方向、コンフォーマルコーティング、高温 | 複雑な3D形状、半導体、複合材料 |

薄膜堆積プロセスを最適化する準備はできていますか?

PVDの高純度コーティングを必要とする単純な表面を扱っている場合でも、CVDのコンフォーマルな被覆を必要とする複雑な形状を扱っている場合でも、KINTEKはあなたの研究室の特定のニーズを満たす専門知識と設備を持っています。

KINTEKは以下を専門としています:

- 独自のアプリケーションに合わせたPVDおよびCVDソリューション

- 高性能な実験装置と消耗品

- 温度に敏感な基板や複雑なコーティングの課題に関する専門的なガイダンス

当社の気相堆積ソリューションが、お客様の研究および製造成果をどのように向上させることができるかについて、今すぐお問い合わせください。お客様の研究室に最適な薄膜プロセスを構築しましょう。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- ラミネート・加熱用真空熱プレス機

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉