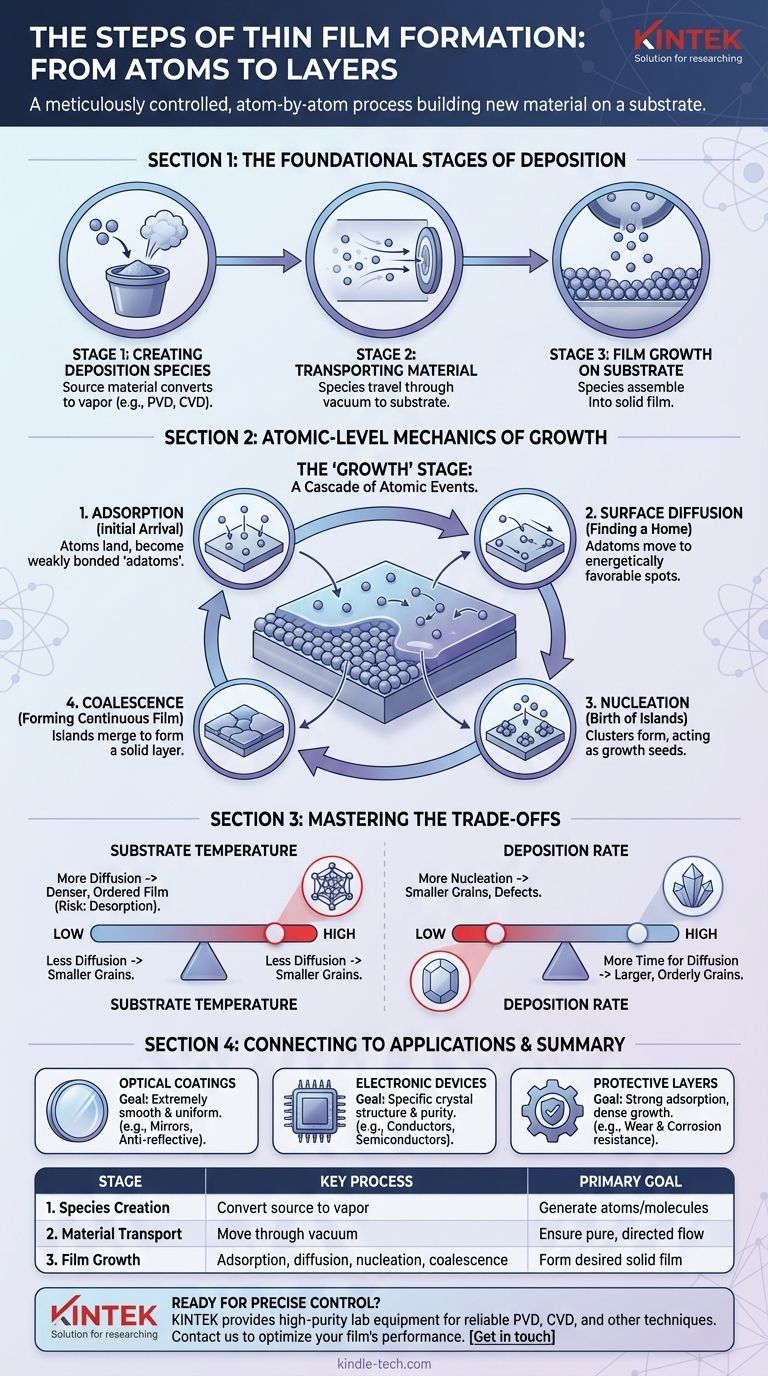

薄膜形成は、本質的に、基板上に原子レベルで新しい材料層を構築する、細心の注意を払って制御されたプロセスです。プロセス全体は、原料から原子または分子種を生成する、これらの種を基板へ輸送する、そして最後に、基板表面上に固体膜として制御された成長をさせる、という3つの主要な段階に分けることができます。

薄膜形成は単なるコーティングプロセスではなく、原子レベルの事象の連鎖です。膜の最終的な特性は、表面に到達する原子(吸着)、その表面を移動する原子(拡散)、そして安定した構造に集合する原子(核生成)の相互作用によって決まります。

堆積の基礎段階

物理的または化学的な堆積プロセスであれ、すべての薄膜堆積プロセスは、材料をソースから基板へ移動させるために基本的な順序に従います。これは、純度と精度を確保するために、通常は真空チャンバー内で高度に制御された環境下で行われます。

ステージ1:堆積種の生成

最初のステップは、膜を形成する原子または分子を生成することです。これには、固体または液体の原料を気相に変換することが含まれます。このために使用される方法は、物理気相成長(PVD)や化学気相成長(CVD)などの堆積技術を区別する主要な要因となります。

ステージ2:基板への材料輸送

種が生成されると、それらはソースからターゲット基板まで移動しなければなりません。この移動は真空チャンバー内で行われます。これらの粒子の経路とエネルギーは、最終的な膜の品質と特性に影響を与える重要な変数です。

ステージ3:基板表面上での膜成長

これは最後で最も複雑な段階であり、輸送された種が基板に到達し、固体で連続的な膜へと集合します。この成長は瞬間的なものではなく、原子レベルでの一連の明確な物理的イベントとして起こります。

膜成長の原子レベルのメカニズム

膜の究極的な構造と特性が真に定義されるのは、「成長」段階です。これは、基板表面上で同時に起こるいくつかの競合する物理現象で構成されています。

吸着:初期の到達

気相からの原子、イオン、または分子は、最初に基板上に着地します。この初期の付着を**吸着**と呼びます。新しく到達した粒子は「アドアトム」と呼ばれ、まだ安定した膜の一部ではなく、表面に弱く結合していることがよくあります。

表面拡散:定位置を見つける

吸着した原子は静止していません。熱エネルギーを持つため、**表面拡散**として知られるプロセスで基板表面を移動し、滑ります。この移動により、それらは表面の欠陥や他のアドアトムなどの、よりエネルギー的に有利な位置を見つけることができます。

核生成:島の誕生

アドアトムが表面を拡散するにつれて、それらは衝突し、互いに結合して小さな安定したクラスターを形成します。このプロセスを**核生成**と呼びます。これらのクラスターは種または核として機能し、他の拡散するアドアトムを引き付け、それらが「島」と呼ばれるより大きな構造に成長する原因となります。

合体と成長:連続膜の形成

堆積が続くと、これらの島は大きくなり、最終的に合体、すなわち**合体**します。このプロセスは、島の間の隙間が埋め尽くされ、最終的に基板表面全体を覆う連続的で固体の薄膜が形成されるまで続きます。これらの島が合体する方法が、膜の最終的な結晶粒構造と表面粗さの多くを決定します。

トレードオフの理解

成長の原子レベルのメカニズムを制御することが、特定の特性を持つ膜を設計するための鍵となります。これらの現象のバランスはデリケートであり、重要なトレードオフをもたらします。

基板温度の影響

基板温度が高いと、アドアトムのエネルギーが増加し、**表面拡散が促進**されます。これにより、原子は理想的な結晶位置を見つけることができ、より高密度で秩序だった膜が得られることがよくあります。しかし、エネルギーが過剰になると**脱着**(原子が表面から離れて蒸気に戻ること)も増加し、成長速度が低下する可能性があります。

堆積速度の役割

高い堆積速度は、1秒あたりに表面に到達する原子が多いことを意味します。これにより、アドアトムが遠くまで拡散する前に互いを見つける可能性が高くなるため、**核生成**の確率が増加します。これは、より小さな結晶粒と潜在的により多くの欠陥を持つ膜につながる可能性があります。低い速度では、原子は拡散する時間が長くなり、より大きく、より秩序だった結晶粒が得られることがよくあります。

プロセスと最終用途の関連付け

堆積パラメータの選択は、常に薄膜の意図された用途によって決定されます。形成のステップを制御することにより、特定の性能目標を満たすように膜の特性を調整できます。

- 光学コーティング(例:ミラー、反射防止膜)が主な焦点の場合: 表面の粗さが光を散乱させ性能を低下させる可能性があるため、極めて平滑で均一な膜を生成するように成長を制御する必要があります。

- 電子デバイス(例:集積回路)が主な焦点の場合: 膜の導体、半導体、または絶縁体としての電気特性を直接決定する特定の結晶構造と純度を達成するために、プロセスを正確に制御する必要があります。

- 保護コーティング(例:工具や部品用)が主な焦点の場合: 摩耗や腐食に強い、硬く密着性の高い膜を生成するために、強力な吸着と密な成長(しばしばイオン照射による)を促進することが目標となります。

結局のところ、薄膜形成を習得するということは、原子スケールの事象の制御を習得し、目的のマクロな特性を設計することを意味します。

要約表:

| 段階 | 主要プロセス | 主な目的 |

|---|---|---|

| 1. 種の生成 | 原料を蒸気に変換する | 堆積のための原子/分子を生成する |

| 2. 材料輸送 | 真空を通して種を基板へ移動させる | 純粋で指向性のある粒子流を確保する |

| 3. 膜成長 | 吸着、拡散、核生成、合体 | 所望の特性を持つ連続した固体膜を形成する |

薄膜堆積プロセスを正確に制御する準備はできていますか? 光学コーティング、電子デバイス、または保護層の品質は、これらの原子レベルのステップを習得することにかかっています。KINTEKは、信頼性の高いPVD、CVD、その他の堆積技術に必要な高純度の実験装置と消耗品の提供を専門としています。当社の専門家は、特定の用途に合わせて吸着、拡散、核生成を最適化するための適切なツールの選択をお手伝いします。プロジェクトについてご相談いただき、膜の性能を向上させるために、**今すぐお問い合わせください**。当社の専門家に連絡する

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- スパークプラズマ焼結炉 SPS炉

- 実験室用脱脂・予備焼結用高温マッフル炉