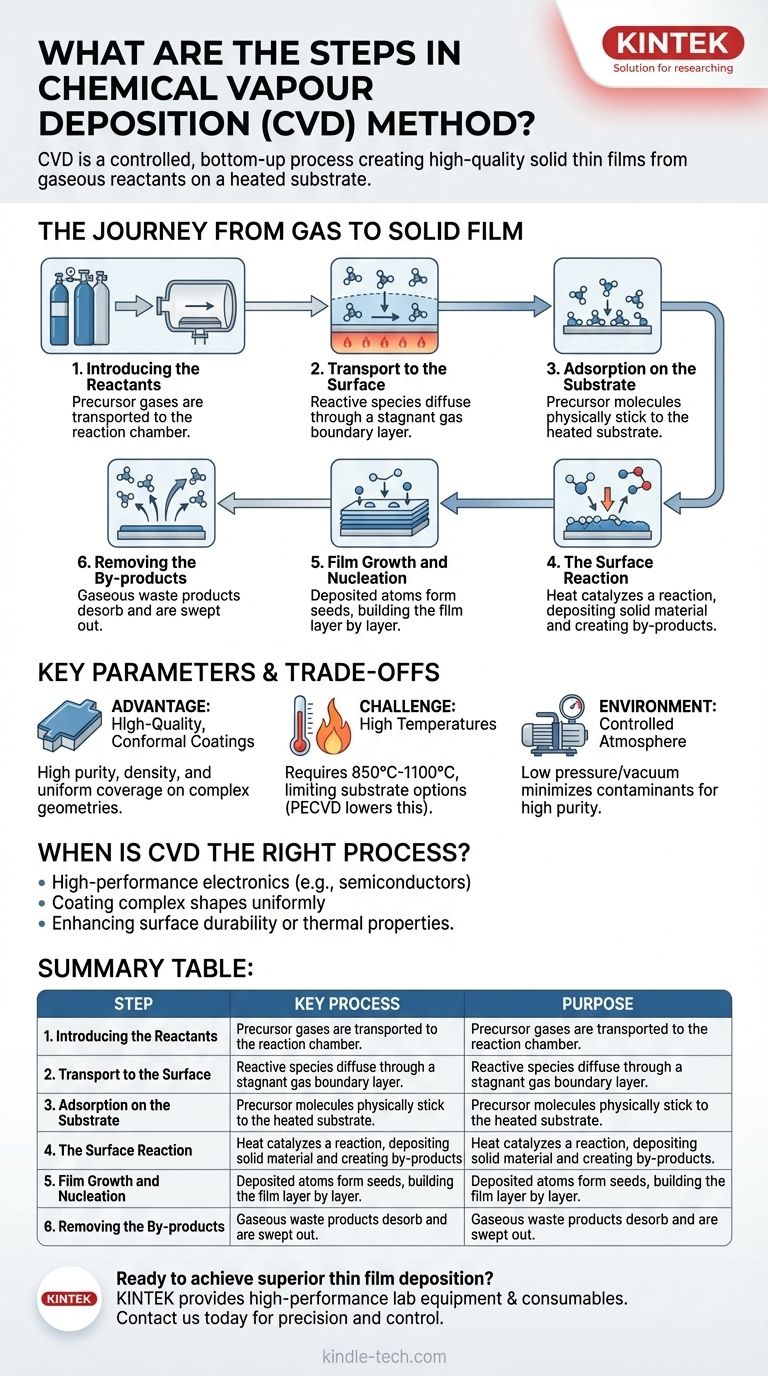

化学気相成長法(CVD)は、その核となる部分において、気体状の反応物から基板上に高品質な固体薄膜を作成するための多段階プロセスです。基本的な手順としては、反応性ガスを基板に輸送し、そこでガスが表面に吸着し、化学反応を起こして膜を形成し、最後にこの反応で生じた気体状の副産物を除去します。この制御されたボトムアップアセンブリにより、非常に純粋で密度の高いコーティングを作成することができます。

CVDの基本原理は、加熱された表面上での制御された化学反応です。前駆体ガスがチャンバーに導入され、そこで基板上で分解・反応し、原子の層を一つずつ積み重ねて固体膜を形成するため、先端材料製造の強力なツールとなっています。

ガスから固体膜への道のり

CVDを理解するには、前駆体分子がガスから精密な固体層へと変化する経路を追う必要があります。プロセス全体は、純度を確保し、不要な反応を防ぐために、温度と低圧(しばしば真空下)の厳密に管理された条件下で行われます。

ステップ1:反応物の導入

プロセスは、1つまたは複数の揮発性の前駆体ガスを反応チャンバーに導入することから始まります。これらのガスには、最終的に膜を形成する元素が含まれています。これらは対流と拡散によって基板に向かって輸送されます。

ステップ2:表面への輸送

ガスが加熱された基板に近づくと、表面のすぐ上に境界層として知られる薄い停滞したガスの層が形成されます。反応種はこの層を拡散して基板に到達する必要があり、このステップは膜の均一性と成長速度に影響を与える可能性があります。

ステップ3:基板への吸着

前駆体ガス分子が基板に到達すると、吸着と呼ばれるプロセスで物理的に表面に付着します。これは化学反応にとって重要な前提条件であり、分子は反応するために一時的に表面に保持される必要があります。

ステップ4:表面反応

これはCVDの中心的なステップです。加熱された基板によって供給されるエネルギーが、吸着した分子間の不均一な化学反応を触媒します。この反応は前駆体を分解し、目的の固体材料を堆積させ、揮発性の副産物を生成します。

ステップ5:膜の成長と核形成

堆積した原子は、さらなる成長のための核形成サイト、つまり種子として機能します。表面を拡散する他の原子はこれらのサイトを見つけて結合し、層を重ねて膜を徐々に構築し、連続した結晶性または非晶質のコーティングを形成します。

ステップ6:副産物の除去

化学反応によって不要な気体状の廃棄物が生成されます。これらの副産物は脱着(剥離)して基板表面から離れ、境界層を介して拡散して戻り、その後、ガスの流れによって反応チャンバーから排出されます。

主要なパラメータとトレードオフの理解

CVDは強力ですが、万能な解決策ではありません。その有効性は、独自の利点と固有の限界のバランスによって左右され、どこに最適に適用されるかを決定します。

利点:高品質でコンフォーマルなコーティング

CVDは、高純度で高密度の膜を生成することで知られています。原子を一つずつ積み重ねて膜を構築するため、材料の化学組成、結晶構造、厚さを非常に高い精度で制御できます。主な利点は、複雑な三次元形状を均一に覆うコンフォーマルコーティングを作成できることです。

課題:高温

従来のCVDの主な限界は、高い反応温度であり、しばしば850℃から1100℃に達します。多くの基板材料は、溶融または劣化することなくこの熱に耐えることができません。しかし、プラズマCVD(PECVD)のような現代のバリエーションは、この温度要件を大幅に下げることができます。

環境:制御された雰囲気の必要性

プロセスは、汚染物質やバックグラウンドガスを最小限に抑えるために、低気圧または真空下で行われる必要があります。これにより、意図された反応のみが行われ、最終的な膜の高い純度につながります。この要件は、装置の複雑さとコストを増大させます。

CVDが適切なプロセスとなるのはいつか?

CVDを選択するかどうかは、最終的な膜に必要な特性に完全に依存します。このプロセスは、コストや処理温度よりも品質と精度が重要な場合に優れています。

- 高性能エレクトロニクスやセンサーが主な焦点である場合: CVDは、高品質で欠陥の少ないグラフェンやその他の高度な半導体層を作成するための主要な方法です。

- 複雑な形状を均一にコーティングすることが主な焦点である場合: CVDの「ラップアラウンド」機能は、他の直視型方法ではカバーできない複雑な形状のコンポーネントに最適です。

- 表面の耐久性や熱特性の向上が主な焦点である場合: CVDは、セラミックスや合金などの非常に硬く弾力性のあるコーティングを施し、基材の性能を向上させるために使用されます。

結局のところ、化学気相成長法は、分子レベルから先端材料を構築するための基礎的な技術です。

要約表:

| ステップ | 主要プロセス | 目的 |

|---|---|---|

| 1 | 反応物の導入 | 前駆体ガスを反応チャンバーに供給する。 |

| 2 | 表面への輸送 | ガスが境界層を拡散して基板に到達する。 |

| 3 | 吸着 | 前駆体分子が基板表面に物理的に付着する。 |

| 4 | 表面反応 | 熱が反応を触媒し、固体膜材料を堆積させる。 |

| 5 | 膜の成長と核形成 | 堆積した原子が層を重ねて膜を構築する。 |

| 6 | 副産物の除去 | 気体状の廃棄物が脱着し、チャンバーから排出される。 |

あなたのラボで優れた薄膜堆積を実現する準備はできていますか?

KINTEKは、化学気相成長法のような高度なプロセス向けに、高性能なラボ機器と消耗品を提供することに特化しています。高性能エレクトロニクスの開発、複雑なコンポーネントのコーティング、材料の耐久性向上など、お客様の研究が要求する精度、純度、制御を実現するために、当社のソリューションは設計されています。

今すぐお問い合わせください 当社の専門知識が、お客様の特定のラボニーズをどのようにサポートし、分子レベルから先端材料を構築するお手伝いができるかについてご相談ください。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター