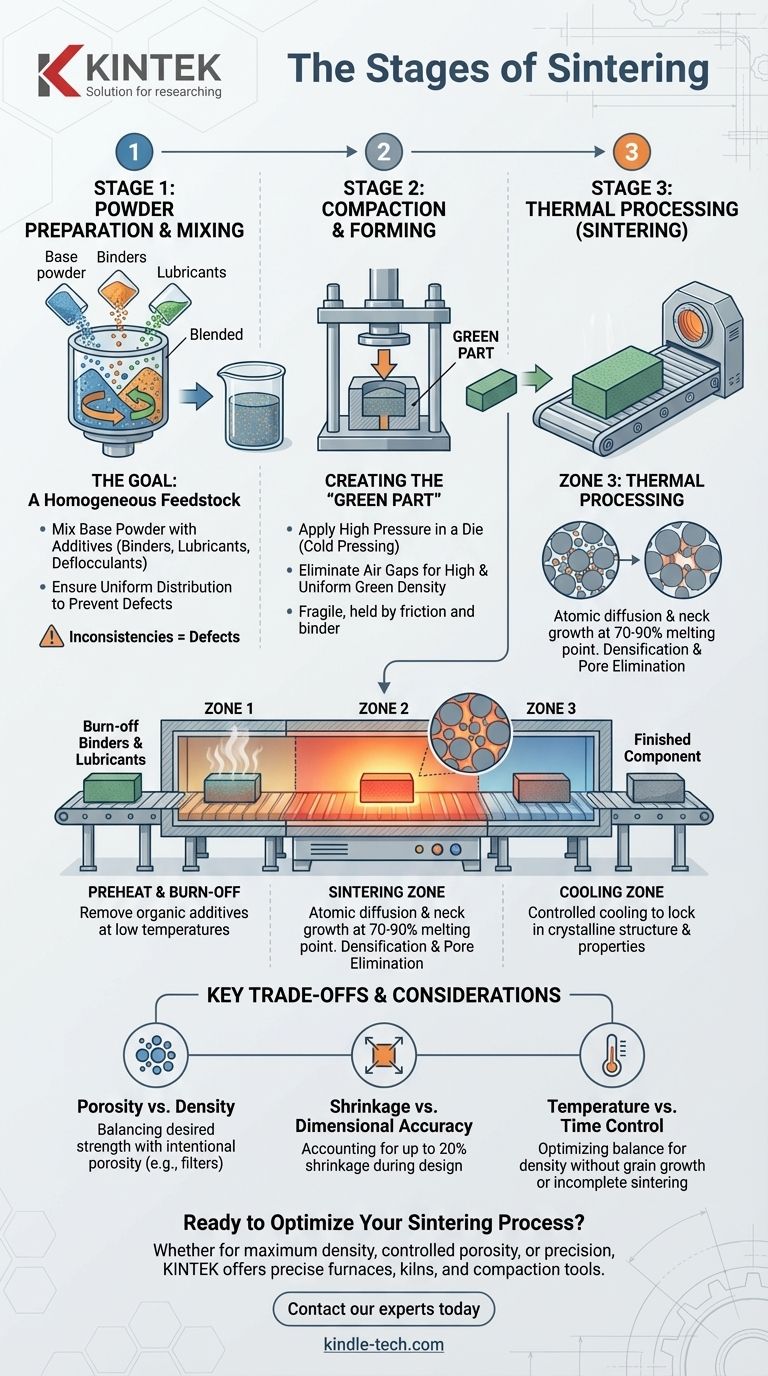

焼結プロセスは、その核となる部分において、3つの基本的な段階から構成されます。基本となる粉末の準備と混合、その粉末を予備的な形状に成形すること、そして正確な熱サイクルを適用して粒子を固く緻密な物体に融合させることです。これにより、ばらばらの粒子の集合体が、特定の機械的特性を持つ完成部品へと変化します。

焼結は溶融とは異なります。これは、熱を利用して原子が粒子境界を越えて移動し結合するのを促進し、部品を緻密化・固化させることで、脆い圧縮された粉末形状(「グリーン体」)を強く一体化した塊に変える洗練されたプロセスです。

ステージ1:粉末の準備と混合

最終的な焼結部品の品質は、熱が加えられる前に決定されます。最初の段階は、完全に均一な出発材料を作成することに専念します。

目標:均質な原料

主な目標は、均質な混合物を作成することです。異なる材料が使用される場合、最終部品が全体的に一貫した特性を持つように、それらを均等に分散させる必要があります。

出発粉末に塊や不均一に混合された添加剤などの不整合があると、最終製品に弱点や反りなどの欠陥として直接現れます。

主要な添加剤

プロセスを促進するために、いくつかの他の材料が主たるセラミックまたは金属粉末と混合されることがよくあります。

- バインダー:これらは、最終的な加熱の前に、成形された形状で粉末粒子を結合させるのに役立つ有機的な「接着剤」です。

- 潤滑剤:これらは、成形段階中に粒子間および金型壁との間の摩擦を減らし、より均一な密度を可能にします。

- 解凝剤:粉末がスラリーに混合される湿式プロセスでは、粒子が凝集するのを防ぎます。

ステージ2:成形と形成

粉末が準備されたら、目的の形状に成形する必要があります。これは、個々の粒子をできるだけ互いに近づけるように設計された機械的プロセスです。

「グリーン体」の作成

粉末はダイまたは金型に装填され、高圧にさらされます。このプロセスは、しばしば冷間プレスと呼ばれ、粒子を押し固め、大きな空気の隙間(空隙)を排除します。

結果として得られる物体は「グリーン体」として知られています。この段階では、取り扱い可能なほど固いですが、機械的摩擦とバインダーの弱い作用によってのみ結合されており、非常に脆いです。

密度の重要性

成形の主な目的は、高くて均一な「グリーン密度」を達成することです。グリーン体が密であるほど、焼結中の収縮が少なくなり、強く非多孔性の最終部品を達成しやすくなります。

ステージ3:熱処理(焼結)

これは、脆いグリーン体が耐久性のある固体の物体に変換される重要な変態段階です。これは一度に起こるのではなく、通常、特殊な炉または窯の中で、明確な熱ゾーンを持つ制御されたプロセスです。

ゾーン1:予熱とバインダー除去

部品がゆっくりと加熱されると、最初の目的は混合段階からの有機添加剤を除去することです。バインダーと潤滑剤は低温で注意深く燃焼除去されます。

これは、ガスが圧力を蓄積して部品をひび割れさせることなく逃げるように、徐々に行う必要があります。

ゾーン2:焼結ゾーン

これがプロセスの中心です。温度は材料の融点よりかなり低い点、通常はその70~90%程度に上昇させられます。

この高温で、個々の粒子の境界にある原子は非常に活発になり、隣接する粒子に拡散し始めます。この原子移動により、粒子が接触する場所に固体の小さな「ネック」が形成されます。プロセスが続くにつれて、これらのネックは成長し、粒子を互いに引き寄せ、部品を収縮させ、粒子間の細孔を体系的に排除します。

ゾーン3:冷却ゾーン

焼結温度で一定時間保持した後、部品は冷却ゾーンに移動されます。制御された冷却は、制御された加熱と同じくらい重要です。

急激な冷却は熱衝撃を引き起こし、ひび割れや内部応力を生じさせる可能性があります。この最終段階で、材料の最終的な結晶構造、ひいては硬度や強度などの機械的特性が固定されます。

主要なトレードオフの理解

焼結は複数の要因間のバランスをとる行為です。これらのトレードオフを理解することは、プロセス制御と望ましい結果を達成するために不可欠です。

多孔度対密度

多孔度を排除することが目標である場合でも、100%の密度を達成することは困難です。ほとんどの場合、いくらかの残留多孔度が残ります。自己潤滑性ベアリングやフィルターのような一部の用途では、この多孔度は意図的で望ましいものです。プロセスは最終的な細孔容積を制御するように調整されます。

収縮と寸法精度

細孔が排除され、部品が緻密化するにつれて、収縮します。この収縮は大きく(体積で最大20%)、初期の成形金型の設計において正確に計算され、考慮される必要があります。

温度と時間の制御

温度と時間の関係は重要です。低い焼結温度は、より長い保持時間で補償できますし、その逆も可能です。しかし、最適なバランスを見つけることが、機械的特性を劣化させる可能性のある結晶粒成長のリスクや、弱い部品になる不完全な焼結のリスクなしに、望ましい密度を達成するための鍵となります。

目標に応じた適切な選択

各段階のパラメータは、最終部品の意図された機能に基づいて調整されます。

- 強度を最大化するための最大密度が主な焦点である場合:高成形圧力を使用し、焼結温度と保持時間を最適化して、可能な限り多くの多孔度を排除します。

- 多孔質部品(例:フィルター)の作成が主な焦点である場合:低成形圧力を使用し、より短く低温の焼結サイクルで、完全な緻密化を引き起こすことなく粒子接触点を融合させます。

- 高精度で複雑な形状が主な焦点である場合:均一な粉末混合と、熱サイクル中の収縮を正確に予測し補償する精密な金型設計を優先する必要があります。

最終的に、焼結を習得することは、材料の最終的な形状と機能を設計するために、原子レベルの結合の旅を制御することに他なりません。

要約表:

| 段階 | 主要な目的 | 主要な活動と考慮事項 |

|---|---|---|

| 1. 粉末の準備と混合 | 一貫した特性のために均質な原料を作成する。 | - 基本粉末と添加剤(バインダー、潤滑剤)の混合。 - 欠陥を防ぐための均一な分散の確保。 |

| 2. 成形と形成 | 最小限の収縮のために高密度な「グリーン体」を形成する。 | - ダイでの高圧印加(冷間プレス)。 - 取り扱いと焼結のための均一なグリーン密度の達成。 |

| 3. 熱処理(焼結) | 脆いグリーン体を強く固体の物体に変える。 | - バインダー除去:有機添加剤の除去。 - 焼結ゾーン:原子拡散とネック成長。 - 冷却:特性を固定するための制御された冷却。 |

焼結プロセスを最適化する準備はできていますか?

強度を最大化するための最大密度、ろ過のための制御された多孔度、または複雑な形状のための精度が目標であるかどうかにかかわらず、適切な実験装置が重要です。KINTEKは、焼結の各段階を習得するために必要な精密な炉、窯、成形ツールを提供することに特化しています。

今すぐ専門家にお問い合わせください。当社のソリューションが、お客様の実験室のニーズに合わせて優れた材料特性と一貫した結果を達成するのにどのように役立つかをご相談ください。

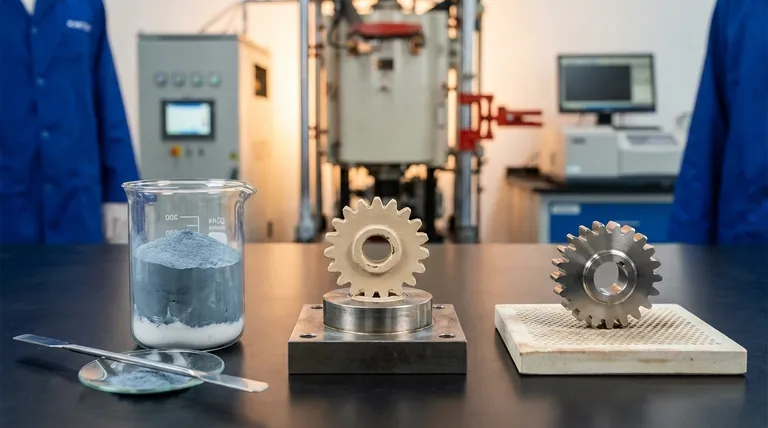

ビジュアルガイド

関連製品

よくある質問

- 低温でろう付けできるのはどのような種類ですか?熱に敏感な材料向けの銀合金

- 熱処理の例にはどのようなものがありますか?マスターアニーリング、焼入れ、焼戻し、浸炭焼入れ

- 真空中でアーク放電が発生する原因は?適切な材料管理で高額なシステム障害を防ぐ

- プラズマ窒化とは?優れた耐摩耗性と部品の耐久性を実現

- 真空加熱炉の主な機能は何ですか?高純度Li2O合成の最適化

- 銅箔電極を真空オーブンで高温乾燥させる必要があるのはなぜですか?Li6PS5Clセル組立の最適化

- アーク溶解炉のプロセスとは?大量の鉄スクラップリサイクルの鍵

- 焼結温度は粒径にどのように影響しますか?材料の微細構造を制御して最適な特性を実現する