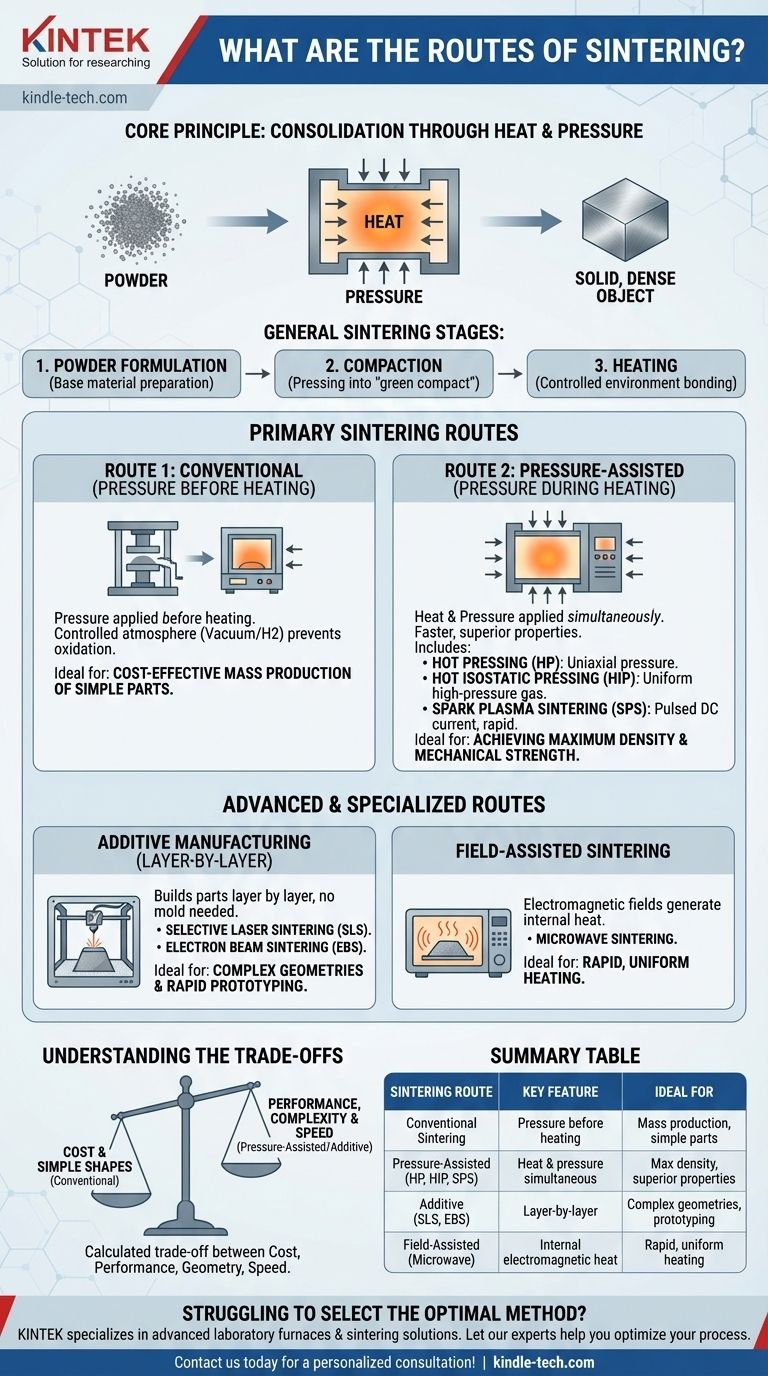

本質的に、焼結経路とは、熱を用いて粉末を固体の高密度な物体に変形させるための明確な方法です。これらの経路は、熱と圧力という2つの主要な変数をどのように適用するかによって主に区別されます。主なカテゴリには、加熱前に圧力を加える従来型焼結、熱と圧力を同時に加える加圧焼結、そして層ごとに物体を構築する積層造形技術が含まれます。

焼結経路の選択は好みの問題ではなく、極めて重要なエンジニアリング上の決定です。これは、望ましい材料特性、幾何学的複雑性、生産速度、および全体的なコストの間の計算されたトレードオフを伴います。

指導原則:熱と圧力による固化

焼結とは、粉末材料を固体の塊に固化させるための熱処理です。これは、材料を融点以下の温度に加熱し、個々の粒子を結合させて融合させることによって達成されます。

2つの主要な変数

すべての焼結経路は、熱と圧力をどのように制御するかのバリエーションです。熱は、原子が粒子境界を越えて拡散し、強力な結合を形成するためのエネルギーを提供します。圧力は、粒子をより密接に接触させることでこのプロセスを助け、緻密化を加速し、内部の空隙を除去するのに役立ちます。

一般的な焼結段階

特定の経路に関わらず、全体的なプロセスは一般的に3つの段階で構成されます。

- 粉末調合:基材粉末が準備され、しばしば結合剤や合金元素と混合されます。

- 成形:粉末は「グリーンコンパクト」として知られる所望の形状にプレスされます。この工程は、加熱と同時に行われることもあります。

- 加熱:コンパクトは制御された環境で加熱され、粒子結合を誘発し、最終的な強度と密度を達成します。

主要な焼結経路

焼結方法の主な違いは、圧力が加熱前に適用されるか、加熱中に適用されるかです。

経路1:従来型(無加圧)焼結

これは最も伝統的で広く使用されているアプローチです。この経路では、粉末はまず室温で機械的に形状にプレス(成形)され、その後炉で加熱されます。

「無加圧」という用語は誤解を招く可能性があります。これは、加熱段階中に外部圧力が加えられないことを意味するだけです。加熱自体は、酸化を防ぎ、プロセスを促進するために、真空または水素のような特定のガスなどの制御された雰囲気中で行われることがよくあります。

経路2:加圧焼結

これらの高度な方法では、圧力と熱が同時に加えられます。この組み合わせにより、処理が高速化され、より高い密度とより微細な結晶粒構造を含む優れた材料特性が得られます。

- 熱間プレス(HP):粉末を加熱しながら、ダイ内で一軸圧力(一方向からの圧力)を同時に加えます。

- 熱間等方圧プレス(HIP):材料を容器内で加熱しながら、あらゆる方向から高圧の不活性ガス(等方圧)にさらします。この均一な圧力は、内部の気孔を除去するのに非常に効果的です。

- 放電プラズマ焼結(SPS):粉末とダイにパルス直流電流を流す現代的で高速な技術です。これにより、粒子接触点で局所的に強い熱が発生し、全体的に低い温度で非常に高速な緻密化が可能になります。

高度な特殊焼結経路

主要な方法を超えて、特に複雑な形状や新規材料向けに、特殊な経路が開発されています。

積層造形(層ごとの焼結)

3Dプリンティングとしても知られるこれらの方法は、粉末床から直接、層ごとに部品をゼロから構築します。これにより、事前に成形されたコンパクトや金型が不要になります。

- 選択的レーザー焼結(SLS):高出力レーザーが粉末床をスキャンし、粒子を選択的に融合させて固体層を作成します。

- 電子ビーム焼結(EBS):SLSに似ていますが、エネルギー源として集束された電子ビームを使用し、通常は真空中で行われます。

電界アシスト焼結

このカテゴリには、外部の炉要素に頼るのではなく、材料自体の中で熱を発生させるために電磁場を使用する方法が含まれます。

- マイクロ波焼結:マイクロ波放射を使用して材料を加熱します。これにより、従来の炉と比較して、より均一で迅速な加熱が可能になり、エネルギーと時間を節約できます。

トレードオフの理解

適切な焼結経路を選択するには、競合する優先順位のバランスを取る必要があります。すべての状況に最適な単一の方法はありません。

コスト対性能

従来型焼結は、一般的に量産において最も費用対効果の高い方法です。HIPやSPSのような加圧技術は、より高度で高価な設備を必要としますが、優れた機械的特性とほぼ完全な密度をもたらし、これは高性能アプリケーションにとって重要です。

幾何学的複雑性

従来型および熱間プレス法は、ダイ内で作成できる形状に限定されます。SLSのような積層造形経路は、従来の製造方法では不可能な、非常に複雑で入り組んだ形状の製造に優れています。

速度とスループット

従来の炉のサイクルは数時間かかることがあります。放電プラズマ焼結(SPS)とマイクロ波焼結は、驚くほど短いサイクルタイム(しばしば数分単位)で評価されています。積層造形は単一部品の製造には比較的時間がかかりますが、ラピッドプロトタイピングやカスタム製造には理想的です。

アプリケーションに最適な経路の選択

最終的な選択は、プロジェクトの最終目標に完全に依存します。

- 単純な部品の費用対効果の高い量産が主な焦点である場合:制御雰囲気炉での従来型焼結が業界標準です。

- 重要な部品の最大密度と機械的強度を達成することが主な焦点である場合:熱間等方圧プレス(HIP)または放電プラズマ焼結(SPS)のような加圧経路が必要です。

- 複雑な内部チャネルと独自の形状を持つプロトタイプまたは最終部品を作成することが主な焦点である場合:選択的レーザー焼結(SLS)のような積層造形経路が唯一の実行可能な選択肢です。

最終的に、最適な焼結経路とは、材料要件と製造目標を最もよく一致させるものです。

要約表:

| 焼結経路 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 従来型焼結 | 加熱前に圧力を適用 | 単純な部品の費用対効果の高い量産 |

| 加圧型(HP、HIP、SPS) | 熱と圧力を同時に適用 | 最大密度と優れた機械的特性の達成 |

| 積層造形(SLS、EBS) | 粉末床からの層ごとの製造 | 複雑な形状とラピッドプロトタイピング |

| 電界アシスト(マイクロ波) | 電磁場による内部加熱 | 迅速で均一な加熱サイクル |

材料に最適な焼結方法の選択に苦労していませんか?適切な装置は、目標とする密度、機械的特性、および生産効率を達成するために不可欠です。KINTEKは、費用対効果の高い従来の炉から高性能な放電プラズマ焼結(SPS)システムまで、お客様の特定のニーズに合わせた高度な実験用炉と焼結ソリューションの提供を専門としています。当社の専門家がお客様のプロセスの最適化を支援します。今すぐお問い合わせください!

ビジュアルガイド

関連製品

よくある質問

- 熱分解装置とは?廃棄物を燃料や化学物質に変える

- 酸化セリウム(CeO2)や酸化亜鉛(ZnO)のような金属酸化物は、太陽熱化学サイクルにおいてどのように機能しますか?

- 熱間等方圧接(HIP)の用途は何ですか?要求の厳しい用途向けに欠陥のない材料の完全性を実現する

- 最新のULTフリーザー技術を導入するメリットは何ですか?コストを削減し、持続可能性を高める

- セラミックスの焼結にはどのような種類の炉が使用されますか?生産に最適なキルンを選びましょう

- 極度の熱に強い材料は何ですか?適切な材料を極限用途に合わせる

- ロータリーベーン真空ポンプの欠点は何ですか?オイル関連のトレードオフを理解する

- 遠心分離プロセスはどのように機能しますか?研究室の迅速な分離を実現