焼結材料の特性は、2つの主要な要因によって定義されます。それは、組成や粒子特性など、初期の粉末材料が持つ固有の品質と、焼結プロセス自体によって達成される強化された物理的特性です。焼結は、多孔性を低減し、強度、硬度、導電性、および全体的な性能を大幅に向上させることにより、緩い粉末を固体オブジェクトへと根本的に変換します。

焼結は変革的なプロセスであり、単純な成形技術ではありません。その目的は、基本となる粉末を取り、その構造を根本的に変化させて、優れた、予測可能性の高い物理的特性を持つ固体で高密度の部品を作り出すことです。

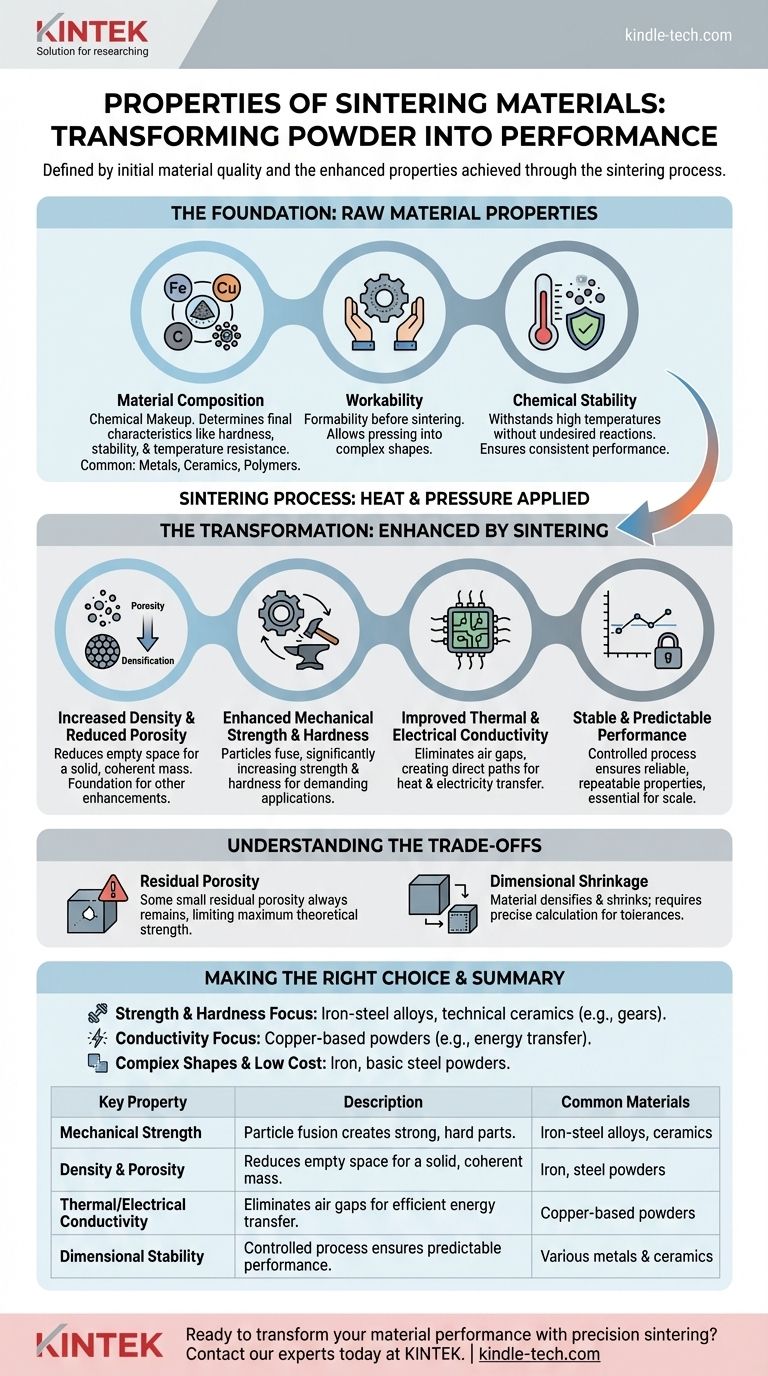

基礎:原材料の特性

プロセスが始まる前でさえ、生粉末の選択が最終製品の可能性を決定します。材料の初期特性は、その後のすべての強化の構成要素となります。

材料組成

粉末の化学組成は最も重要な要素です。これは、部品の最終的な特性、例えば硬度、化学的安定性、耐熱性を決定します。

一般的な材料には、鉄、鋼、銅合金などの金属、高温用途向けのセラミックス、フィルターなどの特定の用途向けのポリマーも含まれます。

加工性

加工性とは、焼結前に粉末材料が成形および取り扱いできる能力を指します。この特性は、使用される粉末と添加剤の混合によって決まります。

良好な加工性を持つ材料は、歯車やプーリーのような複雑な形状にプレスでき、加熱されるまでその形状を保持します。

化学的安定性

材料は、望ましくない化学反応や劣化を起こさずに、焼結炉の高温に耐えるのに十分な安定性を持っている必要があります。これは、一貫した信頼性の高い性能を持つ部品を製造するために特に重要です。

変革:焼結によって強化される特性

焼結は、緩い粉末が持たない特定の望ましい特性を付与するために設計された工学プロセスです。加えられる熱と圧力は粒子間に原子結合を形成し、一体型の部品を作り出します。

密度増加と多孔性低減

焼結の主要な目的は、粉末粒子間の空隙、つまり多孔性を減らすことです。このプロセスは緻密化として知られ、固体で凝集性のある塊を作り出します。

この多孔性の低減は、他のほとんどすべての特性強化の基礎となります。

機械的強度と硬度の向上

粒子が融合するにつれて、結果として得られる部品は、初期の圧縮粉末よりも著しく強く、硬くなります。これにより、焼結部品は歯車やベアリングのような要求の厳しい用途で使用できます。

鉄-ニッケルや炭素鋼のような材料は、このプロセスを通じて高い強度を達成する能力のために特別に選ばれます。

熱伝導率と電気伝導率の向上

粒子間の空気ギャップを排除することで、焼結は熱と電気が伝わるより直接的な経路を作り出します。これにより、材料の熱伝導率と電気伝導率が大幅に向上します。

この特性は、電子機器や熱管理システムで使用される部品にとって重要です。

安定した予測可能な性能

特に真空環境下での制御された焼結プロセスの重要な結果は、非常に安定した再現性のある特性を持つ部品の作成です。この一貫性と信頼性は、高性能部品を大規模に製造するために不可欠です。

トレードオフの理解

強力である一方で、焼結プロセスには、望ましい結果を達成するためにエンジニアが管理しなければならない固有の特性があります。

残留多孔性

焼結単独で100%の密度を達成することはほぼ不可能です。最終部品には、常に少量の残留多孔性が残ります。

これは、材料の絶対的な理論的最大強度を必要とする用途にとって制限要因となる可能性があり、そのような用途には鍛造や固体ビレットからの機械加工の方が適しているかもしれません。

寸法収縮

材料が緻密化し、多孔性が減少するにつれて、部品は収縮します。この寸法の変化は、最終部品が必要な公差を満たすように正確に計算され、制御されなければなりません。

目標に合った適切な選択

選択する材料とプロセスパラメータは、部品の主要な要件と直接一致している必要があります。

- 機械的強度と硬度が主な焦点である場合:鉄鋼合金や技術セラミックスを使用してください。これらは歯車のような高性能構造部品向けに設計されています。

- 熱伝導率または電気伝導率が主な焦点である場合:銅ベースの粉末や、高い固有導電性で知られる他の材料を選択して、効率的なエネルギー伝達経路を作成します。

- 低コストで複雑な形状を作成することが主な焦点である場合:鉄や基本的な鋼粉末は優れた加工性を提供し、大量の複雑な部品を製造するのに費用対効果が高いです。

最終的に、焼結材料の特性は意図的なエンジニアリングの直接的な結果であり、単純な粉末を高性能部品へと変えます。

要約表:

| 主要特性 | 説明 | 一般的な材料 |

|---|---|---|

| 機械的強度 | 粒子融合により、強く硬い部品が生まれます。 | 鉄鋼合金、セラミックス |

| 密度と多孔性 | 空隙を減らし、固体で凝集性のある塊を作ります。 | 鉄、鋼粉末 |

| 熱/電気伝導率 | 空気ギャップを排除し、効率的なエネルギー伝達を実現します。 | 銅ベースの粉末 |

| 寸法安定性 | 制御されたプロセスにより、予測可能で信頼性の高い性能を保証します。 | 様々な金属とセラミックス |

精密焼結で材料性能を変革する準備はできていますか?

KINTEKでは、焼結プロジェクトで優れた結果を達成するために必要な高度なラボ機器と消耗品の提供を専門としています。高強度部品、導電性部品、または複雑な形状を開発しているかどうかにかかわらず、当社の専門知識と信頼性の高い製品は、お客様の材料がその潜在能力を最大限に発揮することを保証します。

お客様の具体的なニーズについて話し合いましょう。今すぐ当社の専門家にお問い合わせください。お客様のラボに最適な焼結ソリューションを見つけます。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉