ジルコニア焼結の根本的な問題は、大きくて予測不可能な体積収縮です。 このプロセスは、材料の密度と強度を高めるために不可欠ですが、正確に制御されない場合、最終的な修復物の寸法精度に狂いが生じ、適合性、機能性、寿命に問題を引き起こす可能性があります。

焼結は、弱くて多孔質なジルコニア構造を、強くて高密度のセラミックへと変換するために必要な工程です。しかし、この強度をもたらすメカニズム、すなわち粒子の融合と緻密化は、最大の課題である大幅な収縮を制御し、最終製品の寸法精度を確保するという課題の主な原因でもあります。

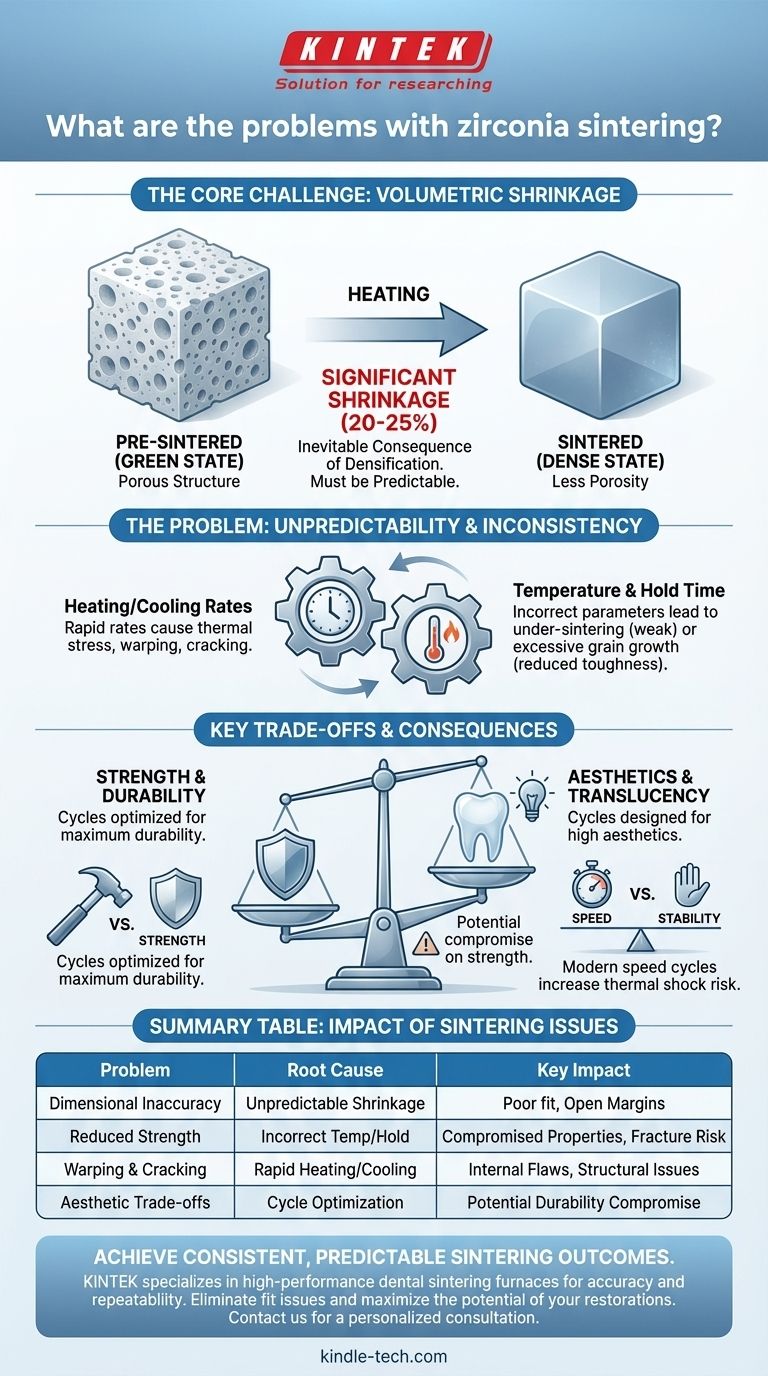

核心的な課題:体積収縮の管理

焼結は、「グリーンステート」(切削された未焼結状態)のジルコニアを融点より低い高温に加熱することで機能します。これにより、個々のジルコニア粒子が融合し、粒子間の空隙(多孔質)がなくなり、材料の密度と強度が劇的に向上します。

緻密化の避けられない結果

この多孔質の減少は、直接的に体積の減少につながります。適切に実行された焼結サイクル中、ジルコニアは20~25%収縮する可能性があります。これは材料の欠陥ではなく、その加工の基本的な側面です。

課題は、この収縮が完全に均一で予測可能でなければならないということです。設計ソフトウェアと切削プロセスは、この変化を正確に考慮し、焼結前の修復物を収縮が予想される正確な量だけ拡大する必要があります。

収縮が問題となる場合

実際の収縮が予測値からずれると問題が発生します。わずかなずれでも、修復物が患者の窩洞に適合しない原因となり、マージンの不適合、不十分な装着、最終的な臨床的失敗につながります。このばらつきが、焼結関連の問題の根源です。

焼結サイクルの複雑性の解明

多くの失敗は、焼結サイクル自体の不整合やエラーに起因しています。加熱および冷却プロセスのパラメータは、望ましい結果を達成するために極めて重要です。

温度と保持時間の影響

最終温度とその保持時間は、ジルコニアの最終的な密度と結晶粒径に直接影響します。温度が低すぎる、または保持時間が短すぎると、多孔質が残存する焼結不足の部品となり、機械的強度が損なわれます。

逆に、過度に高い温度は結晶粒の過剰な成長を引き起こし、これが逆説的に材料の靭性と破壊抵抗を低下させる可能性があります。

加熱速度と冷却速度の危険性

炉が加熱および冷却される速度も同様に重要です。温度を速く上げすぎると、材料内に熱勾配が生じ、内部応力が発生し、反りや最終製品の完全性を損なう微細な亀裂につながる可能性があります。

主要なトレードオフの理解

焼結サイクルを最適化することは、しばしば競合する特性間のバランスを取る作業です。これらのトレードオフを理解することは、トラブルシューティングと一貫した結果を得るために不可欠です。

強度 対 美しさ

異なる焼結温度は、ジルコニアの最終的な透明度に影響を与える可能性があります。多くの場合、高い透明度とより良い美しさを目指したサイクルは、最大の耐久性のために最適化されたサイクルと比較して、わずかに低い曲げ強度をもたらす可能性があります。選択は修復物の臨床的要件に依存します。

速度 対 安定性

最新の「スピード焼結」サイクルは大幅な時間短縮を提供し、臨床ワークフローにとって大きな利点となります。しかし、これらの加速されたサイクルははるかに速い加熱・冷却速度を使用するため、熱衝撃と内部応力の危険性が増大し、成功するためには高精度で適切に維持された炉が必要となります。

予測可能な焼結結果の達成

焼結へのアプローチは、主要な臨床的または生産的目標によって導かれるべきです。一貫性は、プロセス変数を細心の注意を払って制御することによって達成されます。

- 予測可能な適合性が主な焦点の場合: 炉を定期的に校正し、一貫性があり、文書化された収縮率を持つ信頼できるメーカーのジルコニアを使用してください。

- 最大の強度が主な焦点の場合: メーカーが推奨する従来の焼結サイクルに厳密に従い、保持時間や冷却期間の近道を避けてください。

- 高い美しさが主な焦点の場合: 高い透明度のために特別に設計されたジルコニア材料と対応する焼結サイクルを使用し、絶対的な強度の潜在的なトレードオフを受け入れてください。

結局のところ、ジルコニア焼結を習得するには、それを単なる加熱工程としてではなく、最終的な修復物の成功に不可欠な精密な熱工学プロセスとして扱う必要があります。

要約表:

| 問題 | 根本原因 | 主な影響 |

|---|---|---|

| 寸法の不正確さ | 予測不能または不均一な体積収縮(20~25%) | 適合不良、マージンの不適合、臨床的失敗 |

| 強度の低下 | 不適切な温度/保持時間(焼結不足または過剰な結晶粒成長) | 機械的特性の低下、破折のリスク |

| 反り・亀裂 | 熱勾配による熱応力の発生(急速な加熱/冷却速度) | 内部欠陥、構造的完全性の問題 |

| 美しさのトレードオフ | 透明度と強度のためのサイクル最適化 | 美しさのために耐久性が犠牲になる可能性 |

あなたのデンタルラボのために、一貫性があり予測可能な焼結結果を達成しましょう。 体積収縮、温度制御、サイクル最適化の課題は、正確で信頼性の高い機器を必要とします。KINTEKは、精度と再現性のために設計された高性能の歯科用焼結炉を専門としています。適合性の問題を解消し、ジルコニア修復物の強度と美しさを最大化するために、当社の専門家が適切な炉の選択をお手伝いします。

ラボの特定のニーズについて話し合うために、今すぐパーソナライズされたコンサルテーションにお問い合わせください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 実験室用脱脂・予備焼結用高温マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)