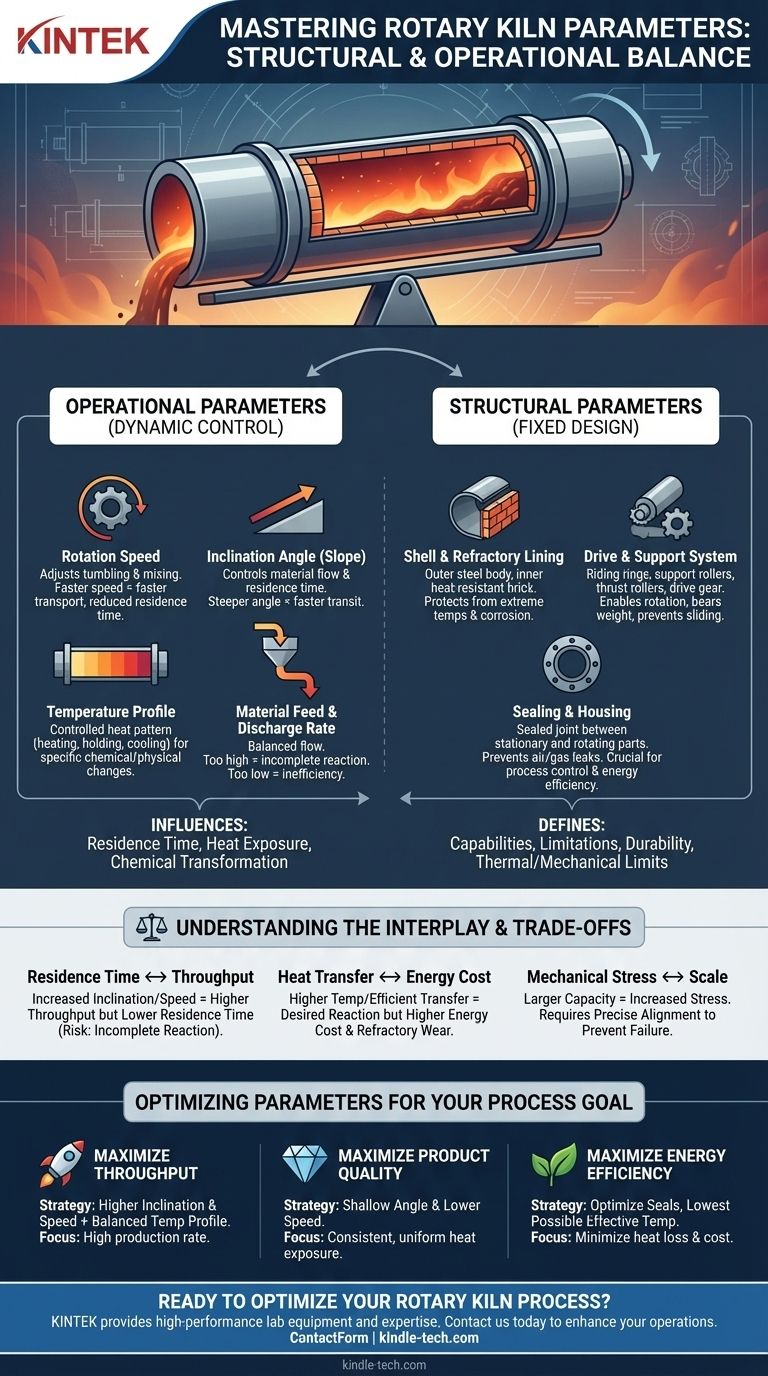

本質的に、ロータリーキルンのパラメータとは、その機能を制御する設計変数と操作変数のセットです。これらは大きく2つのカテゴリに分けられます。キルンの物理的構造を定義する構造パラメータと、材料処理環境を制御するために使用中に調整される操作パラメータです。最も重要な操作パラメータには、温度、傾斜角、回転速度、材料供給速度が含まれます。

ロータリーキルンの有効性は、単一の設定によって決まるのではなく、そのパラメータの正確かつ動的なバランスによって決まります。この相互作用を習得することが、材料の滞留時間、熱暴露、化学的変化を制御するための鍵となり、最終的に最終製品の品質を決定します。

主要な操作パラメータの分解

操作パラメータは、プロセスを微調整するために制御する動的な変数です。これらは連携して、材料がキルン内を移動する方法と、加熱される方法を管理します。

回転速度

キルンの円筒体が回転する速度は基本的な制御です。回転が速いほど、材料層の転がりと混合が促進されます。

これにより熱伝達は向上しますが、材料がキルン内をより速く移動する傾向があり、内部での総時間が短縮されます。

傾斜角(スロープ)

ロータリーキルンはわずかに下向きの角度で設置されます。この傾斜と回転が組み合わさることで、固体材料が供給端から排出口へと移動します。

この角度を調整することは、材料が処理に費やす総時間である滞留時間を制御する主要な方法です。角度が急になるほど、移動が速くなり、滞留時間が短くなります。

温度プロファイル

プロセスには、望ましい化学的または物理的変化を促進するために特定の温度(多くの場合、非常に高い温度)が必要です。しかし、それはめったに単一の温度ではありません。

代わりに、オペレーターはキルンの長さに沿った温度プロファイルを設定します。この制御された熱パターンにより、最適な結果を得るために材料が正確な順序で加熱され、温度に保持され、場合によっては冷却されます。

材料供給および排出速度

原料をキルンに供給する速度は、キルンがそれを処理できる能力と慎重にバランスを取る必要があります。

この流量は他のパラメータに直接関連しています。材料の過負荷は反応の不完全さにつながる可能性があり、不十分な供給速度は非効率的でエネルギーの無駄につながる可能性があります。

ロータリーキルンの構造:構造パラメータ

構造パラメータは、キルン自体の固定された設計および建設要素です。操作中に調整されるわけではありませんが、キルンの能力と限界を定義します。

シェルと耐火ライニング

シェルはキルンの外側の円筒形鋼製本体です。内部には、耐熱レンガまたはキャスタブル材料の耐火ライニングがあり、シェルを極度の温度と化学的攻撃から保護します。

耐火材料の選択は、プロセス温度と処理される材料の腐食性に基づいて重要な設計パラメータとなります。

駆動および支持システム

このシステムにより、キルンはスムーズかつ確実に回転できます。いくつかの主要なコンポーネントで構成されています。

- 支持タイヤ(ライディングリング): シェルを囲み、ローラーの上に乗る巨大な鋼鉄製のリング。

- 支持ローラー(トランニオンホイール): これらのローラーはキルンの全重量を支え、回転を可能にします。

- スラストローラー: これらは、傾斜によるキルンの下向きのスライドを防ぎます。

- 駆動ギア: 通常、シェルを一周する大きなギアで、モーターによって駆動されキルンを回転させます。

シールとハウジング

静止している供給および排出口のハウジングは、回転するキルンシェルに対して密閉される必要があります。効果的なシールは、空気がキルンに漏れること(またはプロセスガスが漏れ出すこと)を防ぎ、プロセス制御を保証し、エネルギー効率を最大化するために不可欠です。

相互作用とトレードオフの理解

ロータリーキルンのパラメータは深く相互に関連しています。1つを変更すると必然的に他のものに影響を与え、管理しなければならない一連のトレードオフが生じます。

滞留時間 対 スループット

傾斜角または回転速度を上げると、スループット(時間あたりに処理される材料の量)が増加します。しかし、これは材料の滞留時間を直接減少させます。

滞留時間が短すぎると、化学反応または物理的変化が完了する前に材料がキルンから排出され、製品の品質低下につながる可能性があります。

熱伝達 対 エネルギーコスト

多くのプロセスでは、高温と効率的な熱伝達の達成が不可欠です。しかし、これにはかなりのエネルギーコストがかかります。

さらに、極端に高い温度は高価な耐火ライニングの摩耗を早め、メンテナンスのためのより頻繁で高価なダウンタイムにつながります。

機械的ストレス 対 スケール

より大きなキルンを建設すると、その処理能力が増加します。しかし、その巨大な重量と長さは大きな機械的課題を生み出します。

支持ローラーの適切な位置合わせは、負荷を均等に分散し、シェル、タイヤ、駆動システムへの破壊的なストレスを防ぐために絶対に不可欠です。わずかな位置ずれでさえ、壊滅的な故障につながる可能性があります。

プロセス目標に応じたパラメータの最適化

あなたの理想的なパラメータ設定は、あなたの主要な目的に完全に依存します。

- スループットの最大化が主な焦点の場合: より短い滞留時間内で反応が完了するのに十分な温度プロファイルとバランスを取りながら、より高い傾斜角と回転速度で運転します。

- 製品の品質と均一性が主な焦点の場合: より浅い角度と低い回転速度によって材料の流れを遅くすることを優先し、すべての粒子が一貫して十分な熱暴露を受けることを保証します。

- エネルギー効率が主な焦点の場合: 熱損失を防ぐためにシールシステムを最適化し、内部熱交換器またはバッフルを利用し、目的の製品仕様を達成できる最低限の温度で運転します。

結局のところ、ロータリーキルンの習得とは、これらの相互に関連する変数をバランスさせ、特定のプロセス結果を信頼性高く効率的に達成するための技術と科学です。

要約表:

| パラメータのカテゴリ | 主要な変数 | 主な機能 |

|---|---|---|

| 操作的 | 回転速度、傾斜角、温度プロファイル、供給速度 | 運転中の材料の流れ、熱暴露、反応の完了を制御する。 |

| 構造的 | シェルと耐火ライニング、駆動/支持システム、シール | キルンの物理的な能力、耐久性、熱的・機械的限界を定義する。 |

ロータリーキルンプロセスの最適化の準備はできましたか?

パラメータの完璧なバランスを達成することは、スループットの最大化、製品品質の確保、エネルギー効率の向上にとって極めて重要です。KINTEKは、熱処理ソリューションを含む高性能ラボ機器と消耗品の提供を専門としています。当社の専門知識は、適切な機器の選択と、優れた結果を得るためのプロセスパラメータの最適化を支援できます。

お客様固有のラボのニーズについてご相談いただき、KINTEKがお客様の業務をどのように向上させられるかをご確認いただくために、今すぐ以下のフォームからお問い合わせください。

[#ContactForm]

ビジュアルガイド

関連製品

- 電気ロータリーキルン熱分解炉プラントマシンカルサイナー小型ロータリーキルン回転炉

- 電気ロータリーキルン連続稼働小型ロータリー炉加熱熱分解プラント

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 電気ロータリーキルン小型ロータリー炉バイオマス熱分解プラント

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉