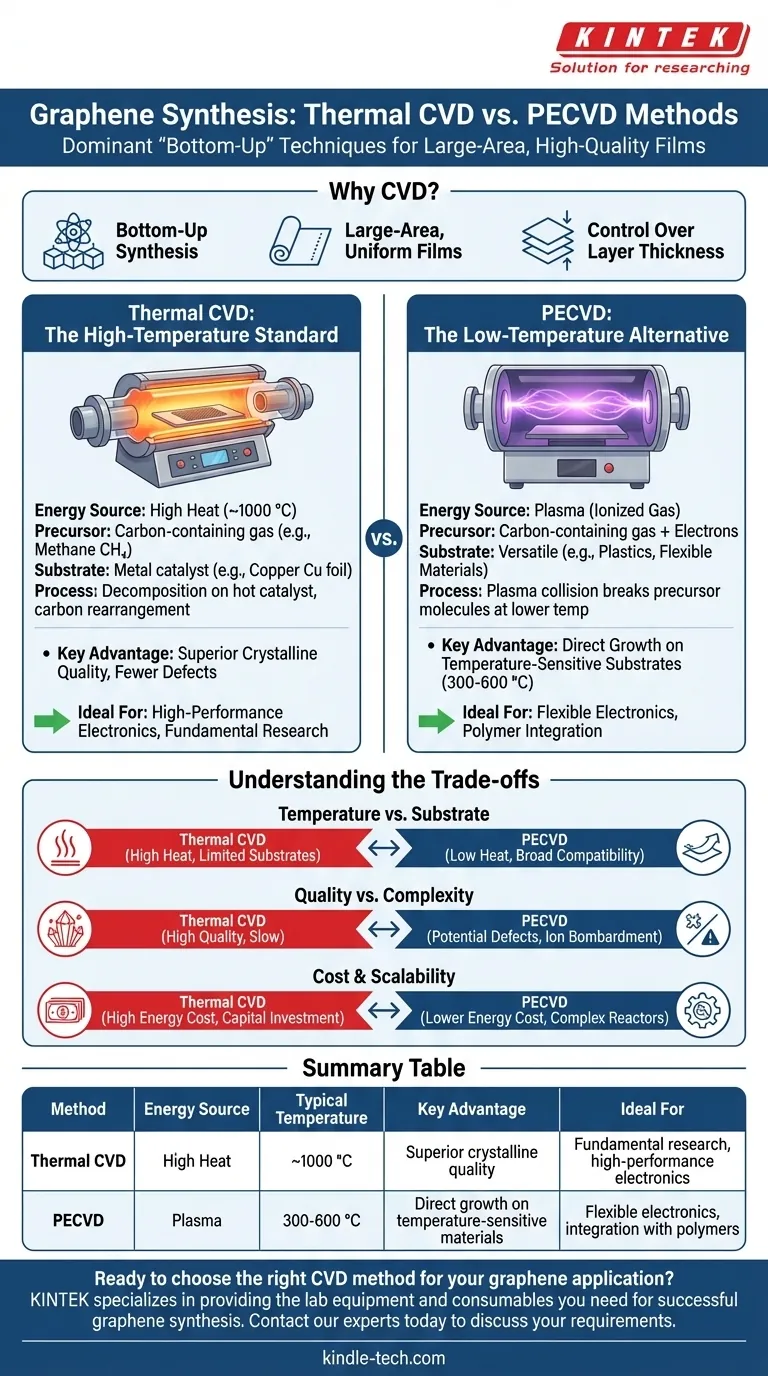

化学気相成長法(CVD)によるグラフェン合成の主要な方法は、熱CVDとプラズマ強化CVD(PECVD)です。熱CVDは、約1000℃の高温を利用して、金属触媒上で炭素含有ガスを分解します。一方、PECVDは、エネルギー豊富なプラズマを使用して、この分解をはるかに低い温度で実現します。どちらのアプローチも「ボトムアップ」法と見なされ、原子ごとにグラフェン格子を構築して、大きくて高品質な膜を作成します。

CVDは、商業用途に適した大面積グラフェンを製造するための主要な技術となっていますが、その方法の選択には重要なトレードオフが伴います。熱CVDは品質の基準を設定しますが、その高温は基板の選択肢を制限します。一方、PECVDは、結晶の完全性を犠牲にする可能性はありますが、敏感な材料への堆積を可能にします。

なぜCVDがグラフェン生産をリードするのか

化学気相成長法は、数ある方法の1つであるだけでなく、グラフェンを研究室から産業用途へと移行させるための最も有望な技術です。その利点は、材料を構築する基本的な方法に由来しています。

「ボトムアップ」合成の利点

バルクグラファイトからグラフェンを削り取る剥離のような「トップダウン」法とは異なり、CVDは個々の炭素原子からグラフェンシートを構築します。このプロセスにより、最終的な構造を高度に制御することができます。

ガスの流量、温度、圧力を慎重に管理することで、欠陥が最小限に抑えられた、高度に結晶性で均一なグラフェンを製造することが可能です。

大面積で均一な膜の実現

CVDの最大の利点は、特に金属箔上に、大面積にわたって連続した単層または数層のグラフェン膜を製造できることです。このスケーラビリティは、ウェハースケールの生産が要求されるエレクトロニクス、透明導電膜、センサーなどの用途に不可欠です。

層厚の制御

CVDプロセスにより、グラフェン層の数を正確に制御できます。反応時間と前駆体濃度を調整することで、単層、二層、または数層のグラフェンを確実に製造し、特定のデバイスに合わせて材料の電子的および光学的特性を調整することができます。

主要なCVD方法の内訳

目標は同じですが、2つの主要なCVD技術は、化学反応を駆動するために異なるエネルギー源を使用し、それぞれ異なるプロセス特性をもたらします。

熱CVD:高温の標準

これは、高品質グラフェンにとって最も一般的で確立されたCVD法です。通常、銅(Cu)箔などの基板が、真空チャンバー内で約1000℃に加熱されます。

その後、炭素前駆体ガス(最も一般的にはメタン(CH₄))が導入されます。この高温で、メタン分子は熱い銅表面上で分解し、結果として生じる炭素原子がグラフェンの六角形格子に配列されます。

プラズマ強化CVD(PECVD):低温の代替手段

PECVDは、電界を使用してプラズマ(高エネルギー電子を含むイオン化ガス)を生成します。これらの電子は前駆体ガス分子と衝突し、熱分解に必要な温度よりもはるかに低い温度で分子を分解します。

これにより、グラフェンの堆積を300〜600℃という低い温度で実現できるため、熱CVDの激しい熱に耐えられない基板上にグラフェンを直接成長させることが可能になります。

トレードオフの理解

CVD法の選択は、品質、基板適合性、プロセス複雑性という競合する優先順位のバランスに基づいた工学的決定です。

温度 vs. 基板適合性

熱CVDの高温は、その使用を銅、ニッケル、炭化ケイ素などの熱的に安定な基板に限定します。これにより、グラフェンをポリマーやガラスなどの最終ターゲットに移動させるために、複雑で潜在的に損傷を与える転写プロセスが必要になることがよくあります。

PECVDの低い動作温度は、適合する基板の範囲を劇的に広げ、プラスチック、フレキシブルエレクトロニクス、その他の温度に敏感な材料への直接成長を可能にします。

品質 vs. プロセス複雑性

熱CVDは、優れた結晶品質と電子特性を持つグラフェンを製造することで知られています。触媒表面上でのゆっくりとした制御された成長は、より大きな結晶ドメインと少ない欠陥をもたらします。

PECVDの高エネルギー環境は、イオン衝撃によりグラフェン格子に構造的欠陥や不純物を導入することがあります。技術は向上していますが、熱CVDと同じような純粋な品質を達成することは依然として課題です。

コストとスケーラビリティ

どちらのCVD法も、真空およびガス処理装置に多額の設備投資が必要です。熱CVDは、極端な温度のため、継続的なエネルギーコストが高くなります。PECVDはエネルギーコストが低い場合がありますが、より複雑な反応器設計が必要になることがあります。

目標に合ったCVD方法の選択

アプリケーションの特定の要件によって、合成方法の選択が決まるべきです。「最良」のアプローチは一つではなく、その仕事に最も適したツールがあるだけです。

- 基礎研究または最高の電子品質が主な焦点である場合:銅触媒上での熱CVDは、最も純粋で欠陥のないグラフェンを製造するための確立されたゴールドスタンダードです。

- グラフェンを温度に敏感な基板に統合することが主な焦点である場合:プラズマ強化CVDは、処理温度が低いため、ポリマーなどの材料への直接堆積を可能にするため、必要な選択肢です。

- 工業規模の生産が主な焦点である場合:熱CVDの高いエネルギーコストと、PECVDの潜在的な品質変動および基板の柔軟性のバランスを考慮して決定されます。

最終的に、熱CVDとプラズマ強化CVDの選択は、特定の材料とアプリケーションの要件によって導かれる戦略的な決定です。

要約表:

| 方法 | エネルギー源 | 代表的な温度 | 主な利点 | 理想的な用途 |

|---|---|---|---|---|

| 熱CVD | 高温 | 約1000 °C | 優れた結晶品質 | 基礎研究、高性能エレクトロニクス |

| PECVD | プラズマ | 300-600 °C | 温度に敏感な材料への直接成長 | フレキシブルエレクトロニクス、ポリマーとの統合 |

グラフェンアプリケーションに最適なCVD方法を選択する準備はできましたか?

KINTEKは、グラフェン合成を成功させるために必要な実験装置と消耗品を提供しています。最高の品質のために熱CVDプロセスを最適化している場合でも、PECVDの多様性を探求している場合でも、当社の専門知識と製品は、お客様の研究開発目標をサポートします。

お問い合わせフォームから今すぐ当社の専門家にご連絡ください。お客様の特定の要件について話し合い、KINTEKがお客様のラボで優れた結果を達成するのにどのように役立つかを発見してください。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉