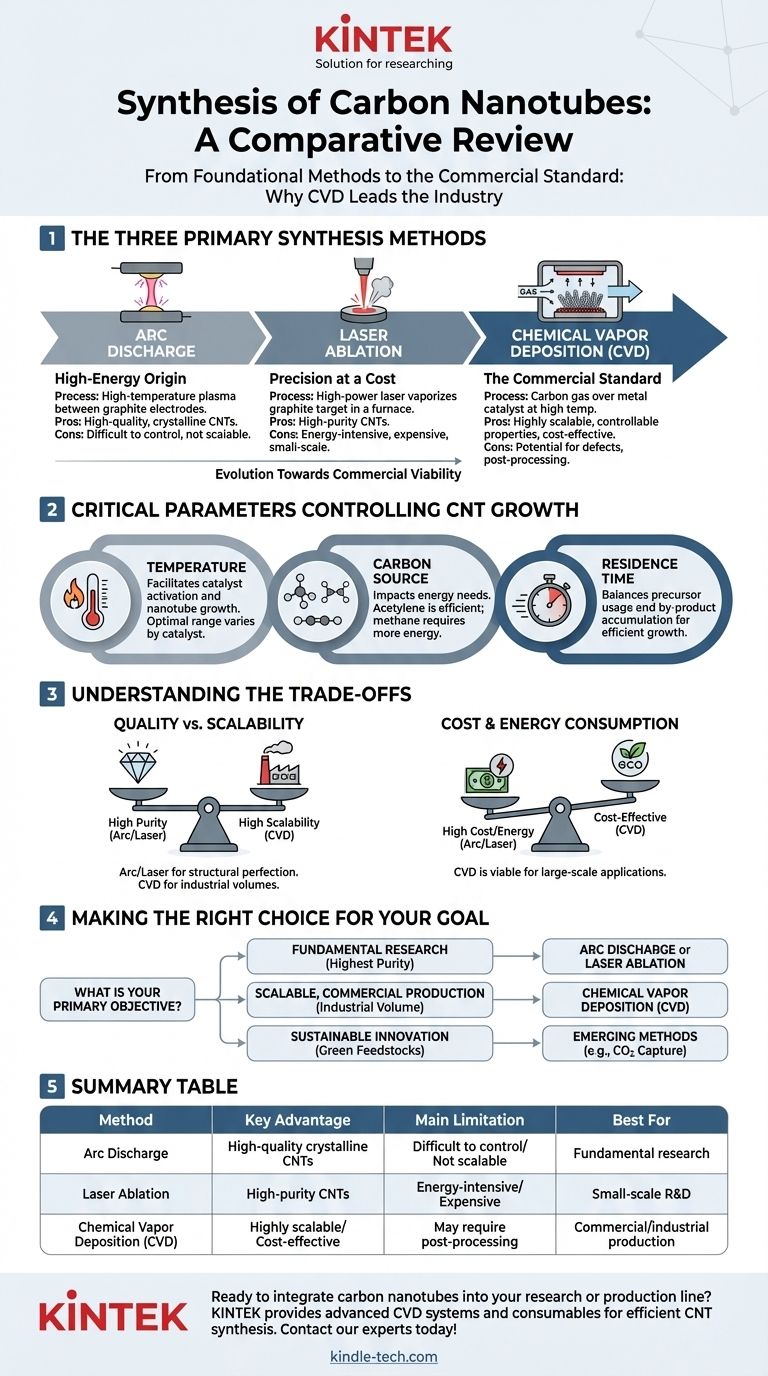

数十年にわたり、カーボンナノチューブ(CNT)の合成は、アーク放電、レーザーアブレーション、化学気相成長法(CVD)という3つの主要な技術によって追求されてきました。最初の2つの方法は基礎的なものでしたが、化学気相成長法(CVD)は、その優れたスケーラビリティと最終製品構造の制御性により、今日使用されている主要かつ最も商業的に実現可能なプロセスです。

カーボンナノチューブ合成における中心的な課題は、単にそれらを作成することではなく、望ましい品質で、合理的なコストで、産業需要を満たす規模で作成することです。古い方法では高純度のCNTが生成されますが、CVDはほとんどの現代の用途において最高の全体的なバランスを提供します。

3つの主要な合成方法

CNT合成の進化を理解することは、なぜCVDが業界標準になったのかという背景を提供します。各方法は異なる原理で動作し、それぞれ異なる利点と欠点を提供します。

アーク放電:高エネルギーの起源

アーク放電法は、CNTを製造するために使用された最初の技術の1つです。不活性ガス雰囲気中で2つのグラファイト電極間に高温プラズマアークを発生させることを含みます。

強烈な熱が陽極から炭素を気化させ、それが凝縮してより低温の陰極上にCNTを形成します。このプロセスは、高品質で結晶性のナノチューブを生成できますが、制御が難しく、大量生産のために効率的にスケールアップすることはできません。

レーザーアブレーション:コストを伴う精度

アーク放電と同様に、レーザーアブレーションも高エネルギーを使用してCNTを生成します。高出力レーザーが高温炉内のグラファイトターゲットに照射され、炭素を気化させます。

不活性ガスが気化した炭素を高温ゾーンから低温表面に掃き出し、そこでCNTが成長します。この方法は高純度のCNTを生成しますが、非常にエネルギー集約的で高価であるため、小規模な研究用途に限定されます。

化学気相成長法(CVD):商業標準

CVDは、現代のCNT産業の主力です。このプロセスでは、炭素含有ガス(炭化水素原料)が高温で金属触媒がコーティングされた基板上を通過します。

触媒が炭化水素分子を分解し、解放された炭素原子がナノチューブ構造に組み立てられます。CVDの主な利点は、スケーラビリティと、プロセスパラメーターを調整することで、直径、長さ、配向などのCNT特性を制御できることです。

CNT成長を制御する重要なパラメーター

あらゆる合成方法、特にCVDの成功は、いくつかの主要な操作パラメーターの正確な制御にかかっています。これらの変数は、最終製品の品質、収量、コストに直接影響します。

温度の役割

温度は重要な要素です。炭素源の触媒分解を促進し、ナノチューブ構造の成長を促進するのに十分な高さでなければなりません。最適な温度は、使用される特定の触媒と炭素原料によって異なります。

炭素源の選択

炭素原料の選択は、エネルギー要件に大きく影響します。メタンなどのガスは、エチレンやアセチレンと比較して、CNT前駆体への熱変換により多くのエネルギーを必要とします。

アセチレンは、追加のエネルギーを必要とせずに直接CNT前駆体として機能できるため、特に効率的であり、原料の選択は経済的およびエネルギー的な重要な考慮事項となります。

滞留時間の最適化

反応ゾーンで炭素源が費やす時間である滞留時間は、慎重にバランスを取る必要があります。時間が短すぎると、炭素源が無駄になります。長すぎると、副産物が蓄積し、さらなる成長を阻害する可能性があります。最適な滞留時間は、高い効率的な成長率のために不可欠です。

トレードオフの理解

完璧な合成方法は存在しません。選択は常に、ナノチューブの品質、プロセスのスケーラビリティ、および全体的なコストの間のトレードオフを伴います。

品質対スケーラビリティ

アーク放電とレーザーアブレーションは、構造的完全性が高く、欠陥の少ないCNTを生成することで知られています。しかし、これらの方法は、産業規模の生産にスケールアップするのが非常に難しいことで有名です。

一方、CVDは非常にスケーラブルですが、より広い範囲の直径とより高い欠陥の可能性を持つCNTを生成する可能性があります。多くの場合、後処理による精製が必要となり、ワークフローにステップが追加されます。

コストとエネルギー消費

レーザーアブレーションとアーク放電の高エネルギー入力は、それらを本質的に高価にします。CVDは一般的にエネルギー効率が高く、費用対効果が高く、特に大規模生産においては、複合材料、バッテリー、電子機器などの商業用途にとって唯一の実現可能な選択肢となっています。

目標に合った適切な選択をする

合成方法の選択は、最終目標に完全に依存します。主要な目的を理解することで、どの方法がニーズにとって最も論理的で効率的であるかが明確になります。

- 最高純度のサンプルを必要とする基礎研究が主な焦点である場合:アーク放電またはレーザーアブレーションは、コストが主要な制約ではない小規模で高品質なバッチを生産するのに適しています。

- 産業用途向けのスケーラブルな商業生産が主な焦点である場合:化学気相成長法(CVD)は、大量のCNTを製造するための確立された最も実用的な経路です。

- 持続可能なイノベーションと次世代材料が主な焦点である場合:捕獲されたCO2やメタン熱分解などの「グリーン」原料を使用する新興方法の探求は、将来の開発にとって不可欠となるでしょう。

最終的に、これらの方法とその固有のトレードオフを理解することは、炭素を先端材料に変えるための最適な経路を選択する力を与えます。

要約表:

| 方法 | 主な利点 | 主な制限 | 最適な用途 |

|---|---|---|---|

| アーク放電 | 高品質、結晶性CNT | 制御が難しい、スケーラブルではない | 基礎研究 |

| レーザーアブレーション | 高純度CNT | エネルギー集約的、高価 | 小規模R&D |

| 化学気相成長法(CVD) | 高いスケーラビリティ、費用対効果が高い | 後処理が必要な場合がある | 商業/産業生産 |

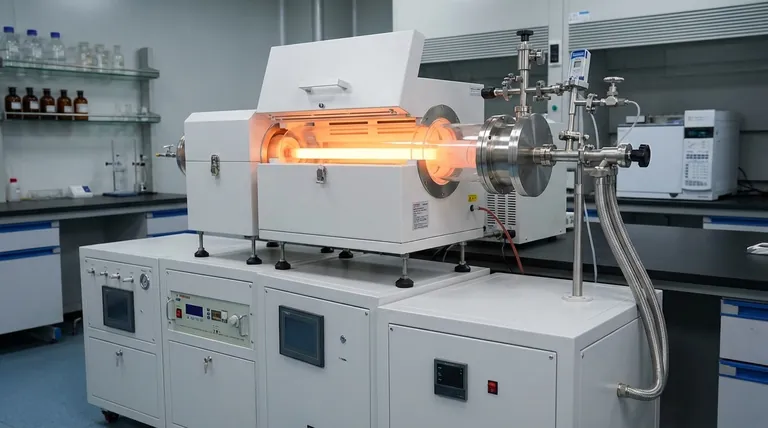

カーボンナノチューブを研究または生産ラインに統合する準備はできていますか? 適切な合成方法は、成功に不可欠です。KINTEKは、効率的でスケーラブルなCNT合成に必要な高度な実験装置と消耗品(CVDシステムを含む)の提供を専門としています。当社の専門家は、品質、量、コストに関する目標を達成するための理想的なセットアップを選択するお手伝いをします。今すぐ当社のチームにお問い合わせください。お客様の特定の用途と、当社がお客様のイノベーションをどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置