その核心において、熱処理は、材料(多くの場合、鋼のような金属)を加熱および冷却する高度に制御されたプロセスであり、その内部構造を意図的に変化させます。主な目的は、特定の機械的特性を強化し、さらなる製造のために材料を準備し、優れた一貫した性能のためにその微細構造を精製することです。これにより、単一の基本材料を、幅広い要求の厳しい用途に合わせて正確に調整することができます。

熱処理は単なる最終工程ではありません。それは材料の可能性を最大限に引き出し、その生の特性を意図された機能に必要な特定の特性に変えるために使用される基本的なエンジニアリングツールです。

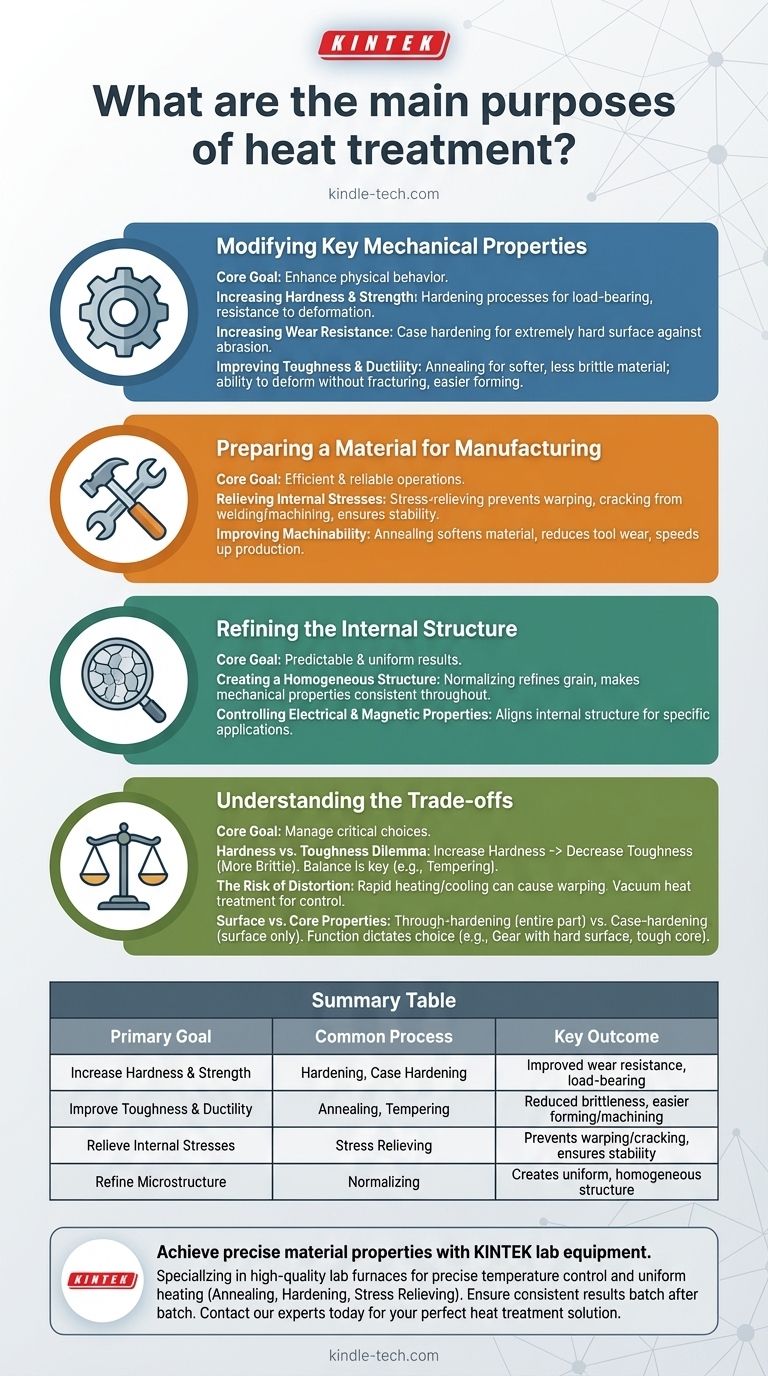

主要な機械的特性の変更

熱処理の最も一般的な理由は、特定の用途の要求を満たすために材料の物理的および機械的挙動を変更することです。

硬度と強度の向上

硬化プロセスは、材料をより強くし、荷重下での変形に対する耐性を高めるために使用されます。これは、かなりの重量や応力に耐えなければならない部品にとって重要です。

関連する目標は、耐摩耗性の向上です。浸炭などのプロセスによって非常に硬い表面を作成することで、部品は摩耗、摩擦、衝撃によりよく耐えることができます。

靭性と延性の向上

逆に、一部の熱処理は、材料をより軟らかく、脆くなくするように設計されています。この特性は靭性として知られ、材料がエネルギーを吸収し、破断することなく変形する能力です。

焼きなましのようなプロセスは延性を高め、材料を曲げたり、伸ばしたり、複雑な形状に成形したりするのを、亀裂なしで容易にします。

製造のための材料準備

熱処理は、その後の製造作業をより効率的、費用対効果が高く、信頼性の高いものにする重要な中間ステップです。

内部応力の除去

溶接、鋳造、重切削などのプロセスは、材料にかなりの内部応力を導入します。これらが対処されないままだと、部品は時間の経過とともに反ったり、歪んだり、ひび割れたりする可能性があります。

応力除去熱処理は、部品を穏やかに加熱し、ゆっくりと冷却させることで、これらの内部応力を緩和し、寸法安定性を確保します。

被削性の向上

硬すぎる材料は、機械加工が困難で、時間がかかり、費用がかかる可能性があります。焼きなましは材料を軟化させ、切断、穴あけ、フライス加工を容易にし、工具の摩耗を減らし、生産を加速させます。

材料の内部構造の精製

微視的なレベルでは、熱処理は金属の結晶または「粒」構造を操作して、非常に予測可能で均一な結果を達成します。

均一な構造の作成

焼きならしのようなプロセスは、材料の結晶粒構造を精製し、より均一な、または均質なものにするために使用されます。

均質な構造は、強度や靭性などの機械的特性が部品全体で一貫していることを保証し、弱点を排除し、全体的な信頼性を向上させます。

電気的および磁気的特性の制御

特殊な用途では、熱処理は、内部構造を特定の方法で整列させることにより、材料の電気伝導性または磁気特性を強化するためにも使用できます。

トレードオフの理解

熱処理は強力なプロセスですが、望ましい結果を達成するために管理しなければならない重要なトレードオフが伴います。

硬度と靭性のジレンマ

冶金学における最も基本的なトレードオフの1つは、硬度と靭性の間のものです。材料の硬度を上げると、通常、その靭性は低下し、より脆くなり、粉砕しやすくなります。

成功する熱処理は、焼き戻しのように、完全に硬化した部品をわずかに軟化させて必要なレベルの靭性を回復させるなど、正確なバランスを見つけることにかかっています。

歪みのリスク

熱処理に固有の急速な加熱および冷却サイクルは、複雑な部品を反らせたり、歪ませたりする可能性があります。このリスクは、複雑な形状や異なる厚さを持つ部品で特に高くなります。

真空熱処理のような最新の方法は、加熱および冷却速度を優れた制御で提供し、歪みを大幅に最小限に抑え、寸法精度を確保します。

表面特性とコア特性

部品全体に影響を与える処理(全体焼入れ)と、表面のみを変更する処理(表面焼入れ)を区別することが重要です。選択は部品の機能に完全に依存します。例えば、ギアは摩耗に耐えるために非常に硬い表面を必要としますが、破断することなくトルクを処理するためには、より丈夫で柔軟なコアが必要です。

目標に合った適切な選択

望ましい結果を達成するためには、正しい熱処理プロセスを選択することが不可欠です。

- 最大の強度と耐摩耗性が主な焦点である場合:焼入れと焼き戻し、または浸炭プロセスを使用して、耐久性のある耐荷重表面を作成します。

- 製造と成形の容易さが主な焦点である場合:焼きなましプロセスを使用して材料を軟化させ、延性を高め、プレス、曲げ、または機械加工の準備をします。

- 部品の安定性と信頼性が主な焦点である場合:焼きならしまたは応力除去サイクルを使用して、内部構造を均質化し、以前の操作からの残留応力を除去します。

最終的に、熱処理を戦略的な設計選択と見なすことで、そうでなければ不可能であった性能のために材料を設計することができます。

概要表:

| 主な目標 | 一般的な熱処理プロセス | 主な成果 |

|---|---|---|

| 硬度と強度の向上 | 焼入れ、表面焼入れ | 耐摩耗性と耐荷重能力の向上 |

| 靭性と延性の向上 | 焼きなまし、焼き戻し | 脆性の低減、成形および機械加工の容易化 |

| 内部応力の除去 | 応力除去 | 反りやひび割れの防止、寸法安定性の確保 |

| 微細構造の精製 | 焼きならし | 一貫した特性のための均一で均質な構造の作成 |

適切な実験装置で正確な材料特性を実現。

正しい熱処理プロセスは、材料の性能にとって不可欠です。KINTEKは、焼きなましや焼入れから応力除去まで、信頼性の高い熱処理サイクルに必要な正確な温度制御と均一な加熱を提供する高品質の実験用炉と消耗品を専門としています。

R&D、品質管理、製造のいずれの分野にいても、当社の装置は弱点を排除し、歪みを防ぎ、バッチごとに一貫した結果を保証するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。お客様のラボの特定のニーズに最適な熱処理ソリューションを見つけ、材料の可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- セラミックファイバーライニング付き真空熱処理炉

- モリブデン真空熱処理炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 2200℃ タングステン真空熱処理・焼結炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)