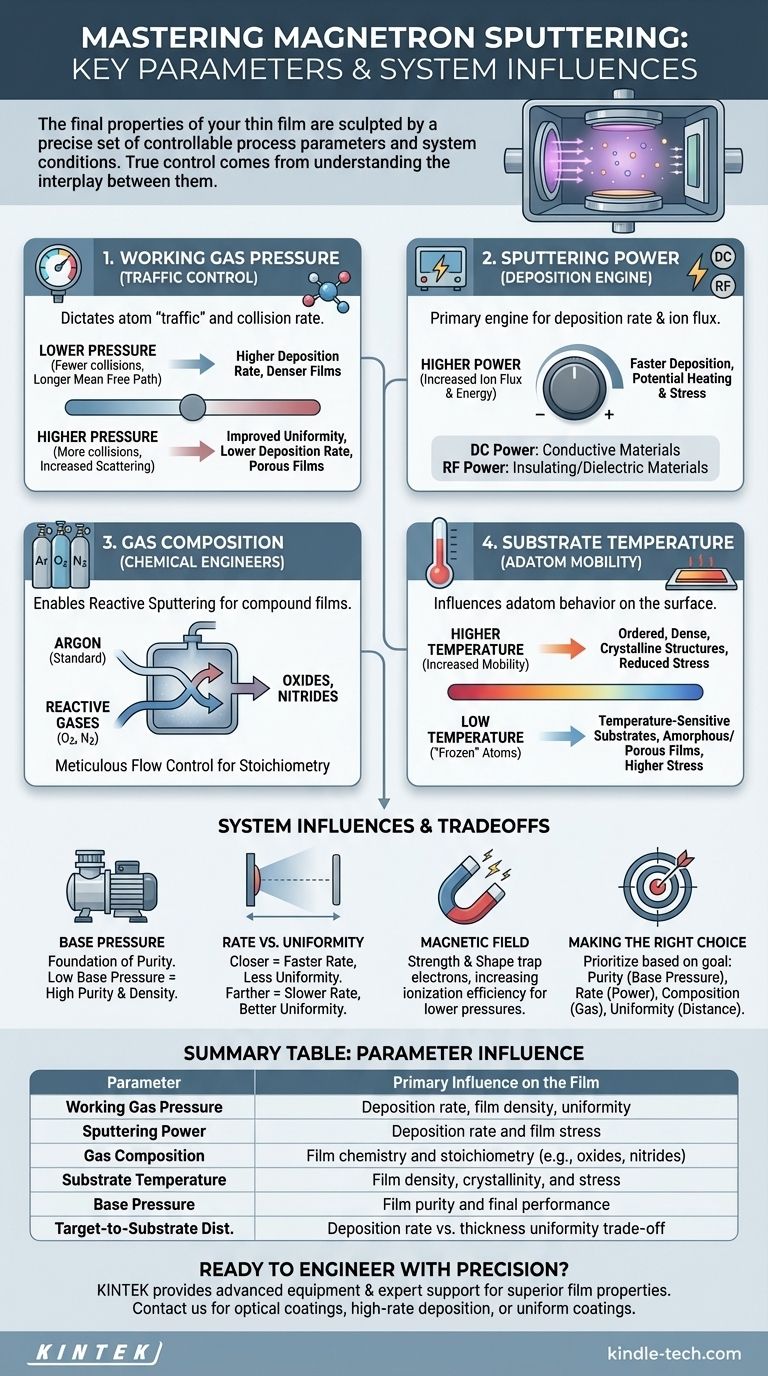

マグネトロンスパッタリングでは、薄膜の最終的な特性は、精密に制御可能な一連のプロセスパラメータによって決定されます。最も重要なのは、作動ガス圧力、スパッタリングターゲットに印加されるパワー、プロセスガスの組成、成膜中の基板温度です。これらの変数を習得することが、目的の膜特性を実現するための鍵となります。

薄膜成膜の真の制御は、単一のパラメータではなく、それらの相互作用を理解することにあります。各設定は、基板に到達する原子のエネルギーとフラックスを調整し、それが最終的な膜の密度、均一性、応力、純度を直接形成します。

コアプロセスパラメータ:制御の主要なレバー

スパッタリングチャンバーは動的な環境です。以下のパラメータは、プロセスを指示し、結果を設計するために使用する主要な入力です。

作動ガス圧力

チャンバー内の作動ガス(通常はアルゴン)の圧力は、スパッタされた原子が移動しなければならない「交通量」を決定します。

圧力が低いと、ガス原子の数が少なくなり、平均自由行程が長くなります。スパッタされた原子は基板に直接到達し、成膜速度の向上と、より密度の高い膜につながる可能性があります。

圧力が高いと、スパッタされた原子とガス原子との衝突の可能性が高まります。この散乱効果は、複雑な形状に対するコーティングの均一性を向上させることがありますが、成膜速度が低下し、密度が低く、より多孔質な膜につながることがあります。

スパッタリングパワー

ターゲットに印加されるパワーは、成膜速度の主要な原動力です。これは、ターゲットに衝突して材料を除去するためにエネルギーを与えられるイオンの数を決定します。

パワーが高いと、イオンフラックスとエネルギーが増加し、成膜速度が向上します。しかし、過剰なパワーは基板の望ましくない加熱を引き起こし、膜の内部応力を変化させる可能性もあります。

パワーの種類も重要です。直流(DC)パワーは導電性のターゲット材料に使用されます。ターゲット表面への電荷蓄積を防ぐため、絶縁体または誘電体材料のスパッタリングには高周波(RF)パワーが必要です。

ガス組成と流量

アルゴンは標準的なスパッタリングガスですが、他のガスを添加することで、反応性スパッタリングと呼ばれるプロセスで膜の化学組成を根本的に変更できます。

少量の酸素または窒素を導入すると、純粋な金属ターゲットから酸化物(SiO₂など)や窒化物(TiNなど)を成膜できます。目的の膜の化学量論を達成するためには、これらの反応性ガスの流量を細心の注意を払って制御する必要があります。

基板温度

基板の温度は、原子が表面に着地した後の挙動に直接影響します。

温度が高いと、到達する原子(アダトム)の表面移動度が高まります。これにより、より秩序だった、密度の高い、結晶性の構造に落ち着くことができ、固有の膜応力を低減するのにも役立ちます。

逆に、低温成膜では、原子が着地した場所に「凍結」され、温度に敏感な基板には必要かもしれませんが、内部応力が高い、より非晶質または多孔質な膜になる可能性があります。

トレードオフとシステムの影響の理解

主要なプロセス制御を超えて、システムの物理的なセットアップと初期条件が、制約と機会の枠組みを作り出します。

ベース真空度:純度の基盤

作動ガスを導入する前に、チャンバーはベース真空度まで排気されます。この初期の真空品質は極めて重要です。

不十分な(高い)ベース真空度は、水蒸気や酸素などの残留汚染物質が膜に取り込まれ、その純度、密度、性能を損なうことを意味します。高品質の膜の出発点として、低いベース真空度は譲れない条件です。

レート対均一性のジレンマ

ターゲット・基板間距離は、古典的なエンジニアリング上のトレードオフをもたらします。

基板をターゲットに近づけると成膜速度は上がりますが、膜の厚さの均一性が損なわれる可能性があります。距離を離すと、スパッタされた材料がより均一に広がるため均一性は向上しますが、これは成膜速度の大幅な低下を伴います。

磁場強度

毎日調整する典型的なプロセスパラメータではありませんが、マグネトロンの設計自体が重要です。磁場の強さと形状は、ターゲット表面近くの電子を閉じ込めます。

この閉じ込め作用により、作動ガスのイオン化効率が劇的に向上し、低圧でのスパッタリングが可能になります。一般に、磁場が強いほど、所定のパワーに対するプラズマ密度とスパッタリング速度が高くなります。

膜に合わせた適切な選択を行う

特定の目標によって、これらのパラメータをどのように優先し、バランスを取るかが決まります。

- 高密度で高純度の光学膜または電子膜が主な焦点の場合: 可能な限り低いベース真空度を達成することを優先し、膜構造を改善するために適度な基板加熱を検討してください。

- 厚いコーティングのための高成膜速度が主な焦点の場合: スパッタリングパワーを最大化し、プラズマの安定性を損なわないように作業圧力を可能な限り低く最適化します。

- 化学量論的な化合物(例:酸化物)の成膜が主な焦点の場合: 反応性ガスの分圧と流量を細心の注意を払って制御してください。これが最も敏感なパラメータです。

- 大規模または複雑な部品の均一なコーティングが主な焦点の場合: ターゲット・基板間距離を増やし、効果的な基板回転が確実に行われるようにしてください。

これらの相互に関連する変数を体系的に制御することにより、単に膜を成膜するだけでなく、その特性を精密に設計するという段階に進みます。

要約表:

| パラメータ | 膜への主な影響 |

|---|---|

| 作動ガス圧力 | 成膜速度、膜密度、および均一性 |

| スパッタリングパワー | 成膜速度と膜応力 |

| ガス組成 | 膜の化学組成と化学量論(例:酸化物、窒化物) |

| 基板温度 | 膜密度、結晶性、および応力 |

| ベース真空度 | 膜の純度と最終性能 |

| ターゲット・基板間距離 | 成膜速度と膜厚均一性のトレードオフ |

精密な薄膜設計の準備はできましたか?

KINTEKでは、マグネトロンスパッタリングをマスターするために必要な高度なラボ機器と専門家のサポートの提供を専門としています。高純度光学コーティング、高速度成膜、または複雑な部品の均一なコーティングが目標であれ、当社のソリューションは最適な結果を達成できるように設計されています。

当社がお手伝いすること:

- 優れた膜密度と純度の達成。

- 特定のアプリケーションに合わせた成膜速度の最適化。

- 化合物膜のための反応プロセスの精密な制御。

お客様の研究所の特定のニーズについて話し合いましょう。今すぐ専門家にご連絡いただき、研究または生産に最適なスパッタリングソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 9MPa空気圧焼結炉(真空熱処理付)

- 実験室および産業用循環水真空ポンプ