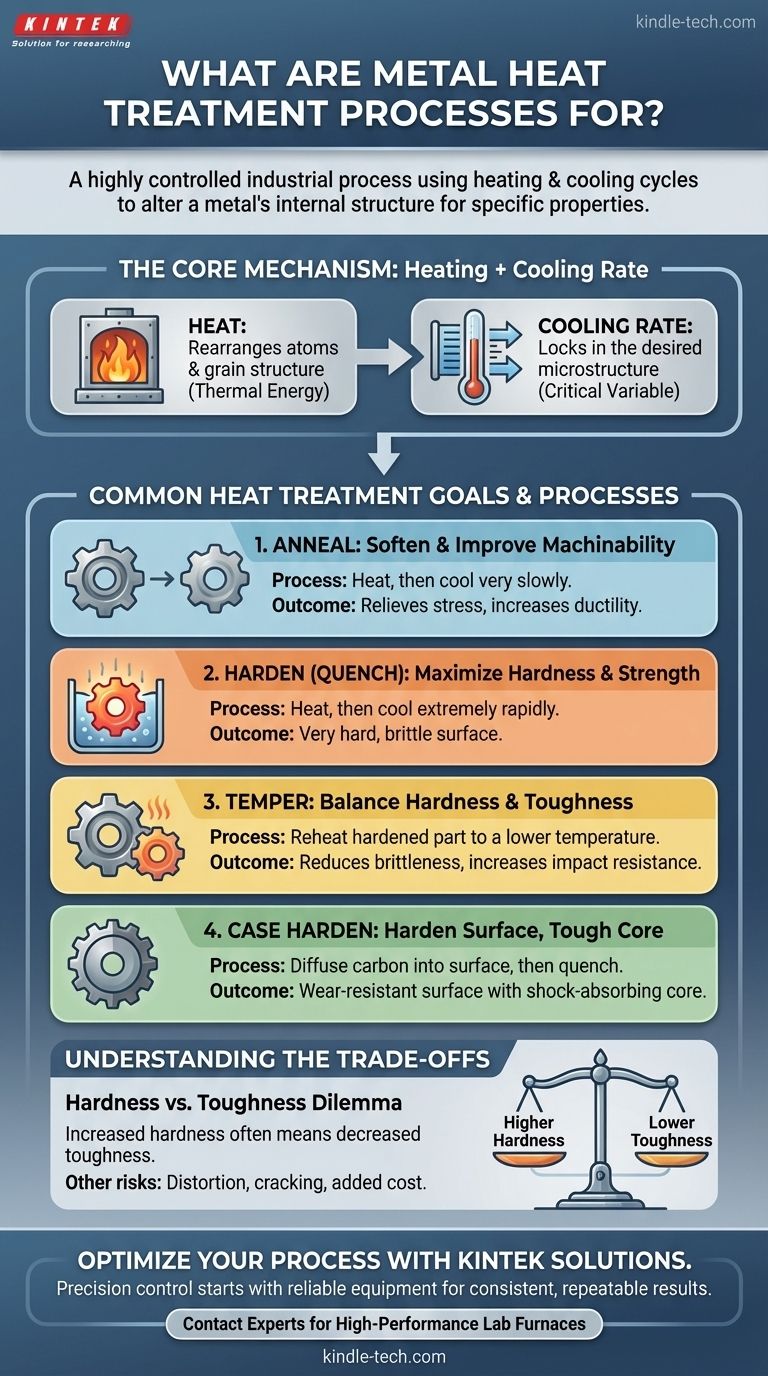

その核心において、熱処理とは、特定の加熱および冷却サイクルを使用して、金属の内部構造を意図的に変化させる高度に制御された工業プロセスです。これは無作為に行われるものではなく、その唯一の目的は、金属の物理的、そして時には化学的特性を操作し、その意図された用途により適したものにする(例えば、より硬く、より軟らかく、またはより耐久性のあるものにする)ことです。

熱処理の真の価値は、金属の隠れた可能性を引き出す能力にあります。これにより、エンジニアは標準的な既製の合金を取り上げ、その特性を正確に調整し、汎用材料を耐摩耗性や耐衝撃性といった特定の性能要求に最適化された部品に変えることができます。

金属の特性を変更する必要がある理由

ナイフの刃用の鋼片と自動車のボディ用の鋼片は、似たような合金から始まるかもしれませんが、まったく異なる特性を必要とします。熱処理は、この性能の相違を生み出す重要なステップです。

ミクロ組織:金属の内部設計図

金属は均一な固体ではありません。微視的なレベルでは、結晶粒と呼ばれる結晶構造で構成されています。

これらの結晶粒のサイズ、形状、組成(総称してミクロ組織として知られる)は、硬度、靭性、延性(破壊せずに変形する能力)を含む金属の機械的特性を直接決定します。

変化の触媒としての熱

金属を加熱すると、その結晶格子内の原子に熱エネルギーが供給されます。このエネルギーにより、原子が移動して再配列し、結晶粒構造が溶解して再形成されます。

温度と加熱時間を制御することで、特定の構造変化を達成できます。

固定メカニズムとしての冷却

冷却速度は、望ましいミクロ組織を固定するものです。これは、熱処理においておそらく最も重要な変数です。

焼入れとして知られる急速冷却は、原子を非常に応力の高い歪んだ構造に閉じ込め、その結果、非常に高い硬度が得られます。一方、徐冷は、結晶粒がより秩序だったリラックスした状態で形成されることを可能にし、より軟らかく、より延性のある金属をもたらします。

一般的な熱処理の目標とプロセス

異なる用途には異なる特性が求められます。熱処理プロセスは、それが生み出す結果に基づいて命名されます。

金属を軟化させる:焼なまし

焼なましは、金属を加熱した後、非常にゆっくりと冷却するプロセスです。このプロセスにより、均一で微細な結晶粒組織が形成されます。

主な目的は、以前の製造工程による内部応力を除去し、軟度を高め、延性を向上させることです。焼なましされた金属は、機械加工、切断、または成形がはるかに容易になります。

硬度を最大化する:焼入れ

焼入れは、金属を特定の温度まで加熱した後、水、油、または塩水に浸すなどして極めて急速に冷却する工程です。

これは焼入れと呼ばれ、非常に硬いが非常に脆い材料を作り出します。完全に焼入れされた部品は強いですが、鋭い衝撃で粉砕される可能性があります。

硬度と靭性のバランスをとる:焼戻し

焼入れされた部品は、実用には脆すぎる場合が多いです。焼戻しは、焼入れされた部品をより低い温度に再加熱することでこれを解決する二次プロセスです。

この再加熱により、焼入れによる内部応力の一部が緩和され、脆性が低減され、靭性が増加します。トレードオフとして、全体の硬度はわずかに低下します。焼入れと焼戻しの組み合わせは、工具、ばね、構造部品に非常に一般的です。

表面のみを硬化させる:表面硬化

ギアやベアリングのような部品には、非常に硬く耐摩耗性のある表面と、衝撃を吸収できるより軟らかく靭性のあるコアが必要です。表面硬化(またはケース硬化)はこれを実現します。

浸炭のようなプロセスは、低炭素鋼の表面に炭素を拡散させます。その後、部品が焼入れされると、高炭素の「ケース」のみが非常に硬くなり、低炭素のコアは靭性と延性を保ちます。

トレードオフの理解

熱処理は強力なツールですが、課題や妥協がないわけではありません。正しい選択をするには、固有のバランスを理解する必要があります。

硬度 vs 靭性のジレンマ

これは冶金学における最も基本的なトレードオフです。金属の硬度(引っかき傷や摩耗に対する耐性)を高めると、ほとんどの場合、その靭性(エネルギーを吸収し、破断に抵抗する能力)は低下します。

焼戻しのようなプロセスは、ピーク硬度を犠牲にして、不可欠な靭性を獲得し、壊滅的な故障を防ぐための意図的な妥協です。

歪みと亀裂のリスク

焼入れのようなプロセスに伴う急激な温度変化は、材料内部に巨大な内部応力を生み出します。

適切に管理されないと、この応力により、処理中または処理後に部品が反り、歪み、または亀裂を生じることがあります。このリスクは、複雑な形状や鋭い角を持つ部品で高くなります。

追加のコストと複雑さ

熱処理は、特殊な炉、焼入れ媒体、精密なプロセス制御を必要とする追加の製造ステップです。

これにより、生産に時間とコストの両方が追加されます。したがって、通常、その性能上の利点が投資を正当化する部品に限定されます。

目標に合った正しい選択をする

正しい熱処理プロセスは、部品の最終用途によって完全に決定されます。

- 機械加工性と成形性を最優先する場合:目標は金属を軟化させ、応力を除去することであり、焼なましが正しいプロセスです。

- 最大の耐摩耗性と強度を最優先する場合:目標は材料を可能な限り硬くすることであり、焼入れなどの硬化プロセスが必要であり、しばしば表面硬化が続きます。

- 衝撃やショックに対する耐久性を最優先する場合:目標は特性のバランスであり、硬度と靭性の両方を達成するために焼入れと焼戻しの組み合わせが不可欠です。

これらの基本的なプロセスを理解することで、材料だけでなく、そこから必要とされる正確な性能を指定できます。

要約表:

| 目標 | 主要プロセス | 主な結果 |

|---|---|---|

| 軟化と機械加工性の向上 | 焼なまし | 応力緩和、延性向上 |

| 硬度と強度の最大化 | 焼入れ | 非常に硬く、耐摩耗性のある表面を作成 |

| 硬度と靭性のバランス | 焼戻し(焼入れ後) | 脆性低減、耐衝撃性向上 |

| 表面硬化、コアは靭性 | 表面硬化(例:浸炭) | 耐摩耗性のある表面と衝撃吸収性のあるコア |

材料の可能性を最大限に引き出す準備はできていますか? 熱処理を成功させるために必要な精密な制御は、信頼できる装置から始まります。KINTEKは、冶金、研究、生産向けの高性能ラボ用炉および熱処理ソリューションを専門としています。焼なまし、焼入れ、焼戻しのいずれを行う場合でも、当社の装置は一貫した再現性のある結果を保証します。

プロセスを最適化しましょう。 今すぐ当社の専門家にお問い合わせください。お客様の特定の用途について話し合い、お客様の研究所または施設に最適な熱ソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- Sc1/3Zr2(PO4)3 DC電解において、高温炉で750℃を一定に維持する必要があるのはなぜですか?

- Al2O3/Cu-Crの軟化抵抗にはどのような炉が必要ですか?精密熱安定性試験ガイド

- 真空ろう付けは何に使用されますか?比類のない純度と強度で重要なコンポーネントを接合する

- アーク溶解炉は、ろう接継手の電気化学的腐食挙動の研究にどのように役立ちますか?

- 溶解炉にはどのような材料が使われていますか?それは特殊な部品のシステムです

- 真空ろう付けの温度はどのくらいですか?材料を損なうことなく完璧な接合を実現

- 真空炉に使用される要素は何ですか? プロセスに最適な加熱源の選択

- 焼結できる材料とは?金属、セラミックス、複合材料の可能性を解き放つ