ろう付け接合部の強度は、単一の要因によって決まるのではなく、システム全体の正確な実行によって決まります。適切にろう付けされた接合部は、接合される金属よりも強くなる可能性があり、またそうあるべきですが、この強度は、接合部の物理的設計、材料の選択、表面の清浄度、加熱と冷却に使用される熱処理プロセスの4つの相互に関連する要素を注意深く制御した結果として得られます。

適切に実行されたろう付け接合部は、完全なエンジニアリングシステムです。その強度は母材の強度を超えることがよくありますが、この結果は、接合部の設計、材料の適合性、表面処理、熱処理が相互に関連する全体として管理されて初めて可能になります。

基礎:接合部の設計とすき間クリアランス

接合部の物理的なジオメトリは、最初かつ最も重要な要因です。これは、フィラーメタルがどのように流れ、応力が接合部にわたってどのように分散されるかを決定します。

毛細管現象の原理

ろう付けは、溶融したフィラーメタルを2つの母材間の狭い空間に引き込むために毛細管現象に依存しています。この作用の強さは、すき間クリアランスとして知られる表面間の距離によって直接制御されます。

不適切なすき間は、フィラーメタルが接合部を完全に充填するのを妨げ、負荷がかかると破損する可能性のある空隙や弱点を作り出します。

最適なすき間の定義

適切なすき間を得るには、精密な機械加工が必要です。理想的な寸法は単一の数値ではなく、フィラーメタル、母材、および重ね合わせの長さに依存します。

このすき間は、強力な毛細管現象を促進するには十分に小さく、かつフィラーメタルとフラックス(使用する場合)が接合部全体に自由に流れるのに十分な大きさである必要があります。

重ね継手と突合せ継手

最大の強度を得るためには、重ね継手は突合せ継手よりもはるかに優れています。突合せ継手の強度は、フィラーメタル自体の強度と小さな接合面積によって制限されます。

一方、重ね継手は、接合のためのはるかに大きな表面積を作り出します。部材を重ね合わせることにより、負荷がこの広い面積にわたってせん断応力として伝達され、その結果、著しく強く、より耐久性のある接合部が実現します。

材料の選択:母材とフィラー

母材とフィラーメタルの間の化学的および冶金学的適合性は、強力な接合を形成するための基本です。

適合性が鍵

ろう付けフィラー合金は、接合される母材よりも著しく低い融点を持っている必要があります。これにより、加熱プロセス中に母材が構造的完全性を維持し、溶融したり変形したりしないことが保証されます。

フィラーメタルの役割

フィラーメタルの主な役割は、規定の温度で溶融し、その後、接合面の隅々まで均一に濡らして広がることです。良好な「濡れ」は、溶融したフィラーと固体の母材との間に強い分子引力があることを示しており、これは連続的で空隙のない接合にとって不可欠です。

重要な前処理:表面処理

どれだけプロセス制御を行っても、汚染された表面を補うことはできません。接合部表面の清浄度は、フィラーメタルが材料を濡らして強力な冶金結合を形成する能力に直接影響します。

酸化物と汚染物質の除去

すべての表面は、油、グリース、汚れ、酸化膜から完全に清浄でなければなりません。アルミニウムなどの表面に自然に形成される金属酸化物は、濡れに対する主要な障壁であり、化学的(例:アルカリ溶液による)または機械的に除去する必要があります。

目標:清浄な表面

目的は、溶融したフィラーメタルに対して化学的に受け入れやすい表面を作り出すことです。この清浄な状態がないと、フィラーは流れずに玉状になり、不完全で壊滅的に弱い接合部になります。

トレードオフとプロセス制御の理解

完璧な設計と準備がなされたとしても、最終的な強度は熱サイクル制御によって決定されます。

すきまのジレンマ:広すぎるか狭すぎるか

広すぎるすき間は毛細管現象を妨げ、大きな空隙と不十分なフィラーの分散につながります。狭すぎるすき間は、フィラーが接合部にまったく浸透するのを妨げ、接合部を枯渇させます。これは最適化されなければならない重要なパラメーターです。

熱制御の問題:加熱と冷却

加熱速度、保持時間、冷却速度は重要な変数です。加熱が速すぎる、または不均一すぎると、熱応力や部品の変形を引き起こす可能性があります。温度を保持しすぎると、母材が損傷する可能性があります。冷却が速すぎると、残留応力が導入され、接合部が脆くなる可能性があります。

プロセスの最適化

特定のアルミニウム合金、真空度(真空ろう付けの場合)、フィラーのブランドなどの要因はすべて、理想的な熱プロファイルに影響を与えます。普遍的な設定はなく、これらのパラメーターは、特定のアプリケーションに最適な組み合わせを見つけるために実験を通じて最適化する必要があります。

アプリケーションに合わせた適切な選択

最終的なアプローチは、主要な目標によって導かれるべきです。ろう付けの原理は一定ですが、目的とする結果に応じて焦点が変わることがあります。

- 最大の強度と信頼性を重視する場合: 重ね継手設計を優先し、広い重ね合わせを持ち、完全に清浄な表面と正確に制御されたすき間を保証するプロセスに重点的に投資します。

- 大量生産を重視する場合: 表面処理の高度に再現性のあるプロセスを作成することに注力し、部品間で一貫性を確保するために熱サイクルを自動化します。

- 接合部の破損トラブルシューティングを行う場合: 熱処理パラメーターに進む前に、最も一般的な原因である不適切な接合すき間と不十分な表面清浄度から調査を開始します。

これらの要因を体系的に制御することにより、単に金属を接合するのではなく、部品自体よりも強い接合を設計することになります。

要約表:

| 要因 | 主な考慮事項 | 接合強度への影響 |

|---|---|---|

| 接合部の設計とすき間 | 毛細管現象のための最適なすき間クリアランス。突合せ継手よりも重ね継手の使用。 | フィラーメタルの流れと応力分布を決定します。不適切なすき間は弱点を作り出します。 |

| 材料の選択 | フィラーメタルは融点が低く、母材と適合している必要があります。 | 適切な濡れと連続的で空隙のない冶金結合を保証します。 |

| 表面処理 | 油、グリース、汚れ、酸化膜の完全な除去。 | フィラーメタルが均一に濡れて広がるために不可欠です。汚染は玉状化と破損を引き起こします。 |

| 熱処理プロセスの制御 | 加熱速度、保持時間、冷却速度の正確な制御。 | 部品の変形、母材の損傷、残留応力による脆い接合を防ぎます。 |

KINTEKで、より強力で信頼性の高い金属アセンブリを設計しましょう。

最大の接合強度、大量生産の一貫性、または既存の破損のトラブルシューティングのいずれを優先する場合でも、適切な装置と消耗品が不可欠です。KINTEKは、精密な熱処理および金属接合アプリケーション向けの実験装置と消耗品を専門としています。

当社の専門知識は、完璧なろう付けのための4つの主要因の最適化に役立ちます。

- 精密な熱制御: 特定の材料が必要とする正確な加熱および冷却プロファイルを達成します。

- 優れた材料適合性: 母材に適したフィラーメタルとフラックスにアクセスします。

- プロセスの信頼性: バッチごとに再現性のある結果を保証します。

プロセスを強化しましょう。専門家に今すぐお問い合わせいただき、ろう付けの課題と目標についてご相談ください!

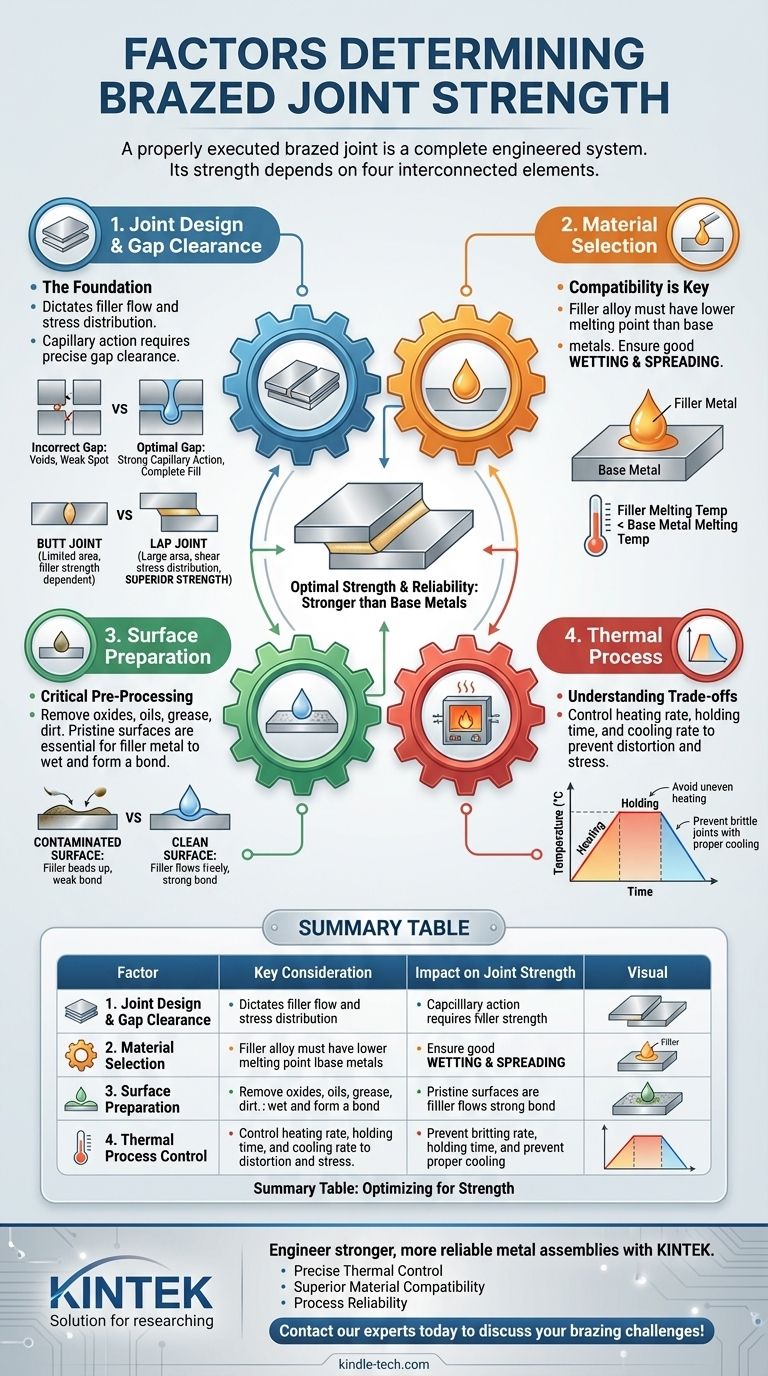

ビジュアルガイド