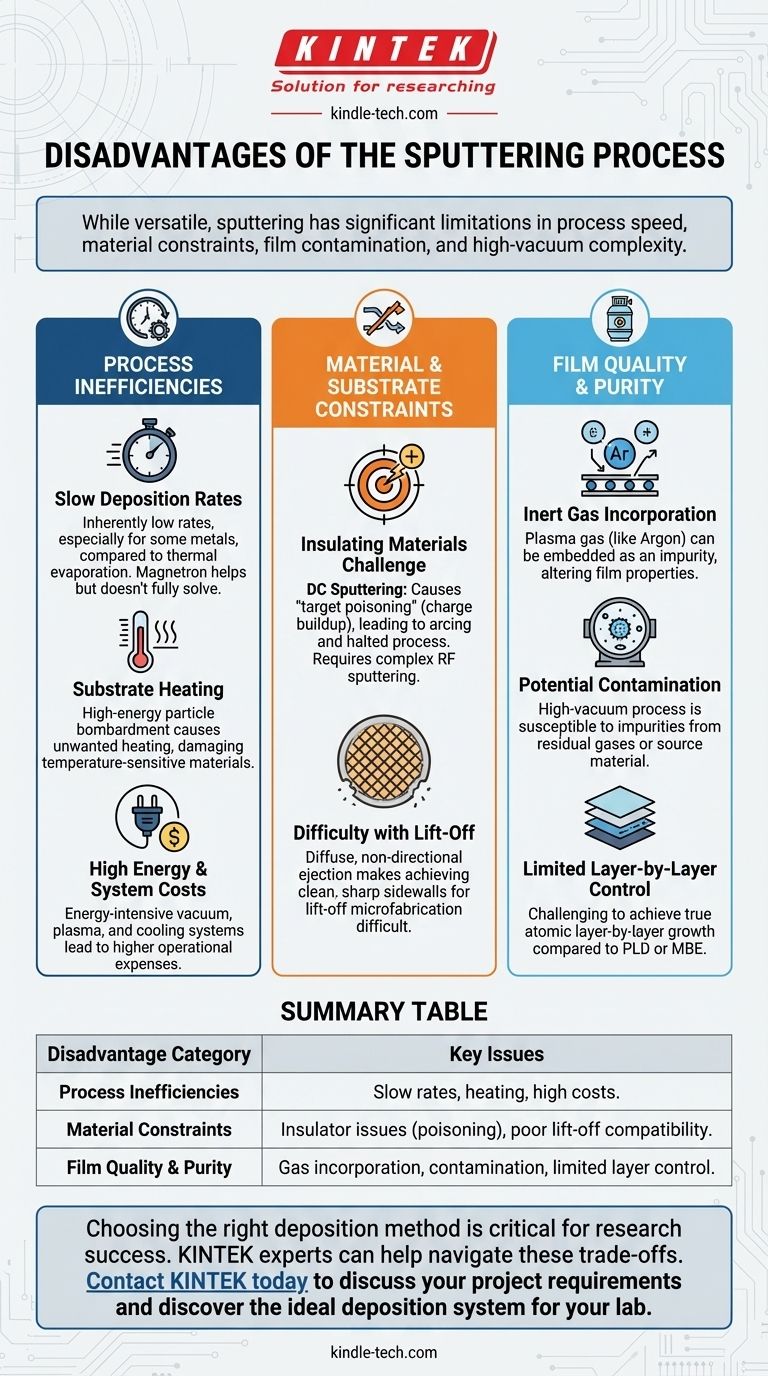

スパッタリングは非常に汎用性が高く、広く使用されている薄膜堆積技術ですが、重大な制限がないわけではありません。主な欠点は、プロセス速度、材料の制約、膜汚染の可能性、および高真空プロセスに伴う固有の複雑さとコストに集約されます。

スパッタリングの核となるトレードオフは、その汎用性と固有の物理的制限です。このプロセスは単純な蒸着よりも遅く、膜に不純物を混入させる可能性があり、絶縁材料を処理するためには特定の構成(RFスパッタリングなど)を必要とするため、強力ではあるものの、普遍的に完璧な解決策ではありません。

プロセスの非効率性と速度制限

イオン化された粒子でターゲットから原子を放出するというスパッタリングの物理的性質は、管理しなければならないいくつかの実用的な非効率性を生み出します。

遅い成膜速度

現代のマグネトロンスパッタリングは速度を大幅に向上させましたが、基本的なスパッタリング技術は本質的に低い成膜速度を持っています。イオン衝撃と原子放出のプロセスは、多くの一般的な金属の場合、熱蒸着よりも材料を転送する効率が劣ります。

基板加熱

基板は、二次電子やスパッタされた原子を含む高エネルギー粒子によって衝撃を受けます。このエネルギー伝達は、基板の望ましくない著しい加熱を引き起こす可能性があり、ポリマーやデリケートな電子デバイスなどの温度に敏感な材料を損傷する可能性があります。

高いエネルギーとシステムコスト

スパッタリングはエネルギー集約的なプロセスです。真空を維持し、プラズマを生成し、ターゲットと基板の両方の熱を管理するための冷却システムを稼働させるために電力を必要とします。これにより、一部の非真空またはより単純な熱堆積方法と比較して、運用コストが高くなります。

材料と基板の制約

すべての材料がすべての種類のスパッタリングで容易または効果的に堆積できるわけではなく、プロセス自体がその後の製造工程を制限する可能性があります。

絶縁材料の課題

これは、最も単純なスパッタリング方法であるDCスパッタリングの最も重大な制限です。非導電性(誘電体)材料をスパッタリングする場合、ターゲット表面に正電荷が蓄積し、最終的にプラズマからの正イオンを反発します。

この現象はターゲットポイズニングとして知られており、基板を損傷したり、堆積プロセスを完全に停止させたりするアーク放電につながる可能性があります。これには、RF(高周波)スパッタリングのような、より複雑で高価な技術を使用する必要があります。

リフトオフプロセスの難しさ

スパッタリングは、ターゲットから原子を拡散的で非指向性の方法で放出します。このため、マイクロファブリケーションで一般的な技術であるリフトオフプロセスを使用して膜をパターニングするために必要な、きれいでシャープなサイドウォールを達成することは非常に困難です。見通し線プロセスである蒸着は、リフトオフにはるかに適しています。

トレードオフの理解:膜の品質と純度

スパッタリングで純粋で高品質な膜を達成するには、汚染源や構造的欠陥を軽減するために慎重な制御が必要です。

不活性ガスの取り込み

プラズマを生成するために使用される不活性ガス(通常はアルゴン)は、成長中の薄膜に不純物として埋め込まれたり取り込まれたりする可能性があります。この汚染は、膜の電気的、光学的、機械的特性を望ましくない方法で変化させる可能性があります。

システム汚染の可能性

他の高真空プロセスと同様に、スパッタリングも汚染の影響を受けやすいです。不純物はチャンバー内の残留ガスやソース材料自体から発生し、最終的な膜の純度に影響を与える可能性があります。

層ごとの制御の制限

スパッタリングは膜厚と均一性に関して優れた制御を提供しますが、パルスレーザー堆積(PLD)や分子線エピタキシー(MBE)のような技術で可能な真の原子層ごとの成長を達成することはより困難です。

アプリケーションに適した選択をする

これらの欠点を理解することは、特定の目標に適した堆積方法を選択するための鍵となります。

- 単純な導電性金属を迅速かつ安価に堆積することが主な焦点である場合: 熱蒸着を検討してください。多くの場合、より高速で、リフトオフパターニングに適しています。

- 酸化物や窒化物などの絶縁材料を堆積することが主な焦点である場合: RFスパッタリングまたは同様の技術を使用する必要があります。ターゲットポイズニングのため、基本的なDCスパッタリングは実行可能な選択肢ではありません。

- 可能な限り最高の膜純度と結晶品質を達成することが主な焦点である場合: ガスの取り込みに注意し、要求の厳しいエピタキシャルアプリケーションにはMBEなどの代替手段を検討してください。

- 温度に敏感な基板をコーティングすることが主な焦点である場合: 基板加熱を考慮し、堅牢な冷却システムを導入するか、熱損傷を最小限に抑えるために堆積パラメーターを調整する必要があります。

最終的に、適切な堆積プロセスを選択するには、速度、コスト、材料適合性、および膜の最終的な必要品質との間のトレードオフを明確に理解する必要があります。

要約表:

| 欠点のカテゴリ | 主な問題点 |

|---|---|

| プロセスの非効率性 | 遅い成膜速度、望ましくない基板加熱、高いエネルギーおよび運用コスト。 |

| 材料の制約 | 絶縁材料の難しさ(ターゲットポイズニング)、リフトオフプロセスとの適合性の低さ。 |

| 膜の品質と純度 | 不活性ガスの取り込み、システム汚染の可能性、層ごとの制御の制限。 |

適切な堆積方法を選択することは、研究の成功にとって非常に重要です。 スパッタリングの制限(速度、材料適合性、コストなど)は、金属、酸化物、または温度に敏感な基板のいずれであっても、特定のアプリケーションに最適な装置を選択するための専門家のガイダンスの必要性を浮き彫りにしています。

KINTEKは、実験室のニーズに応える実験装置と消耗品を専門としています。当社の専門家は、これらのトレードオフを乗り越え、お客様の作業に最も効率的で費用対効果の高い薄膜ソリューションを見つけるお手伝いをします。

今すぐKINTEKにお問い合わせください お客様のプロジェクト要件について話し合い、研究室に最適な堆積システムを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 小型真空熱処理・タングステン線焼結炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

よくある質問

- SEM用スパッタコーティングの厚さはどのくらいですか?最適なイメージングと分析を実現する

- カーボンファイバーフィラメントは導電性がありますか?ESD安全な3Dプリントガイド

- 熱処理における特性要件とは何ですか?材料の成功のための4つの主要変数の習得

- アディティブマニュファクチャリングにおける脱脂(デバインディング)とは?強固な金属部品のための重要なステップ

- バイオマスエネルギーの3つの利点は何ですか?廃棄物を再生可能エネルギーに変える

- ナノ材料合成における主要な課題は何ですか?サイズ、形状、純度制御の課題を克服する

- なぜグラファイトは熱を伝導するのか?その異方性熱特性の解明

- ショートパス蒸留と薄膜蒸留の違いは何ですか?研究室に最適な蒸留方法の選択