るつぼ炉の主な欠点は、大規模溶解に対する容量の制限、るつぼの摩耗に伴う継続的な運用コストとダウンタイム、および他の炉タイプと比較して相対的に低いエネルギー効率です。これらの要因により、汎用性と少量生産には理想的ですが、大量生産や連続生産環境にはあまり適していません。

シンプルさと柔軟性が評価される一方で、るつぼ炉のコア設計には固有のトレードオフがあります。その間接加熱方式と消耗品であるるつぼへの依存は、規模、効率、および長期的な運用コストに制限を生み出すため、特定の目標と照らし合わせて慎重に評価する必要があります。

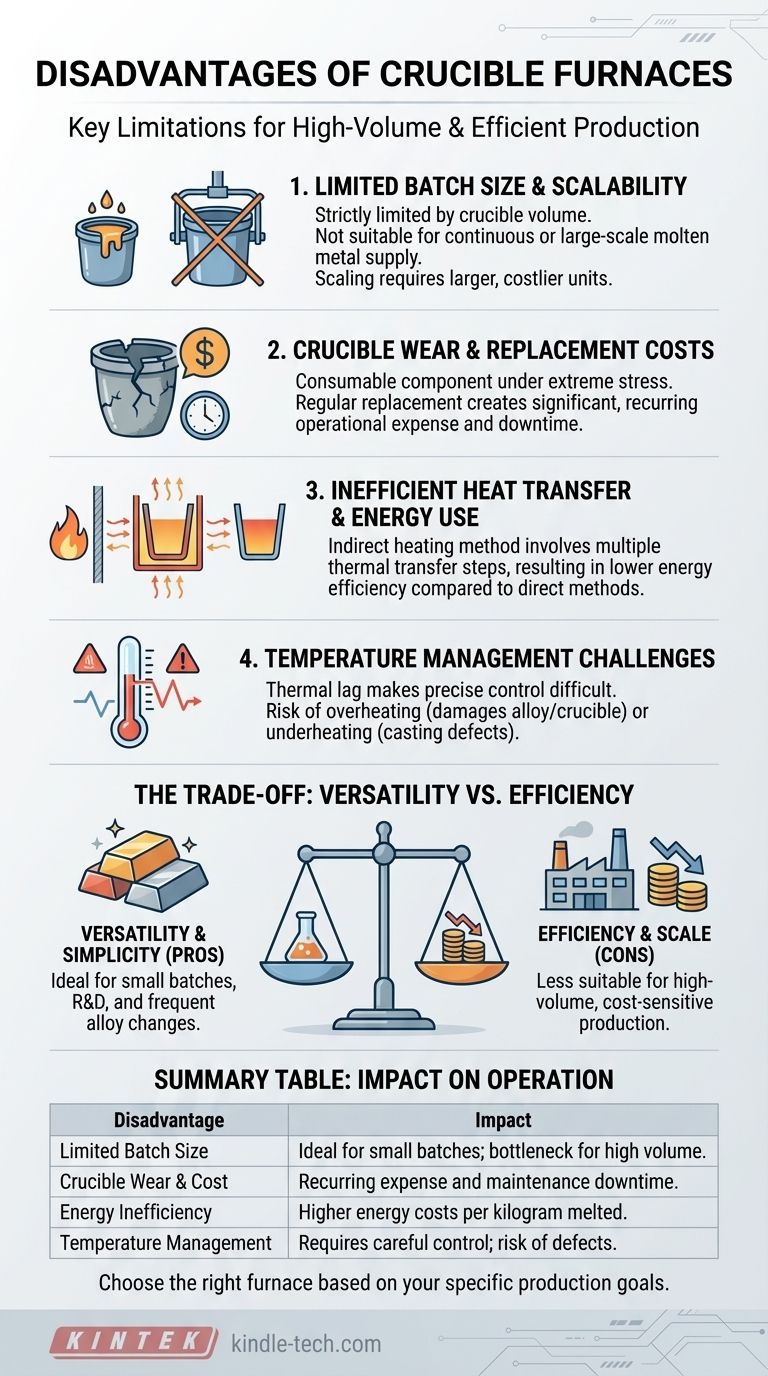

るつぼ炉の根本的な限界

るつぼ炉は、容器(るつぼ)を加熱し、その熱を内部の材料に伝達することで動作します。このシンプルで古くからある設計は効果的ですが、いくつかの明確な欠点があります。

限られたバッチサイズと拡張性

るつぼ炉は基本的にバッチ操作装置です。一度に溶解できる金属の量は、るつぼの容積によって厳密に制限されます。

これは研究所、職人の工房、または小規模な鋳造所には最適ですが、大量または連続的な溶融金属の供給を必要とするあらゆる作業にとって、重大なボトルネックとなります。生産を拡大することは、炉を長く稼働させるほど単純ではなく、より大きく、より高価な炉とるつぼを購入する必要があります。

るつぼの摩耗と交換コスト

るつぼは消耗品であり、炉の永続的な部品ではありません。グラファイトや炭化ケイ素などの材料で作られており、極度の熱応力と溶融金属からの化学的攻撃にさらされます。

この劣化により、るつぼは定期的に交換する必要があります。これにより、かなりの繰り返し発生する運用コストが発生します。さらに、るつぼの故障は壊滅的な結果を招き、金属の損失、炉の損傷、および深刻な安全上の危険につながる可能性があります。この絶え間ない検査と交換の必要性は、炉の総所有コストを増加させます。

非効率な熱伝達とエネルギー使用

るつぼ炉は間接加熱を使用します。エネルギー源(ガスまたは電気)が炉室を加熱し、それがるつぼの外側を加熱し、それが内部の金属を加熱します。

この熱伝達プロセスの各段階にはエネルギー損失が伴います。これにより、るつぼ炉は、エネルギーが金属自体に直接誘導される誘導炉のような直接加熱方式よりもエネルギー効率が低くなります。大量生産を行う場合、この非効率性は直接的に高いエネルギー料金につながります。

綿密な温度管理の必要性

参考文献には綿密な温度管理の必要性が述べられていますが、その結果は非常に重要です。溶融物を過熱すると、貴重な合金元素が燃焼したり、金属の特性が変化したり、るつぼの寿命が大幅に短くなったりする可能性があります。

逆に、過小加熱は、鋳造の失敗や鋳造欠陥につながる可能性があります。最新の制御システムは役立ちますが、間接加熱による炉の熱遅延は、正確で迅速な温度調整を困難にし、オペレーターの負担を増やします。

トレードオフの理解:汎用性 vs. 効率性

るつぼ炉の欠点は、独立して存在するものではありません。それらは、その主な利点であるシンプルさと汎用性の直接的なトレードオフです。

シンプルさと柔軟性の価値

るつぼ炉の主な強みは、大幅な相互汚染なしに、さまざまな合金を溶解できることです。アルミニウムから青銅への溶解の切り替えは、るつぼを交換するだけで簡単にできます。

これにより、頻繁に材料を切り替える必要がある受託鋳造所、研究開発ラボ、およびアーティストにとって非常に価値があります。初期購入価格が低く、操作が簡単なため、小規模ユーザーにもアクセスしやすいです。

欠点が致命的な問題となる場合

運用上の優先順位が柔軟性から効率性と量に移行すると、制限が重要になります。

1日あたり何トンもの鉄を溶解する生産鋳造所にとって、小さなバッチサイズ、キログラムあたりの高いエネルギーコスト、および絶え間ないるつぼの交換は、運用上および財政的に持続不可能でしょう。このようなシナリオでは、誘導炉やアーク炉の初期費用が高くても、その優れた効率性とスループットによって容易に正当化されます。

目標に合った適切な選択をする

炉を選択するには、機器の特性を運用上のニーズに合わせる必要があります。るつぼ炉の欠点は、それが主要な目的と矛盾する場合にのみ「欠点」となります。

- 柔軟性、少量生産、またはプロトタイピングが主な焦点である場合:るつぼ炉の汎用性は、その非効率性を上回り、優れた費用対効果の高い選択肢となります。

- 大量生産とエネルギー効率が主な焦点である場合:規模の制限とるつぼの摩耗による運用コストにより、誘導炉のような他の炉タイプがより論理的な長期投資となります。

- スタートアップや趣味のために初期設備投資を最小限に抑えることが主な焦点である場合:るつぼ炉は金属溶解への最もアクセスしやすい入り口を提供しますが、溶解される金属単位あたりの運用コストが高くなることを理解しておく必要があります。

最終的に、これらのトレードオフを理解することで、適切な作業に適切なツールを選択できるようになります。

要約表:

| 欠点 | 運用への影響 |

|---|---|

| 限られたバッチサイズ | 大量連続生産には不向き。少量生産に最適。 |

| るつぼの摩耗とコスト | 消耗品であるるつぼの定期的な交換により、繰り返し発生する運用費用が増加。 |

| エネルギー非効率性 | 間接加熱により、溶解される金属1kgあたりのエネルギーコストが高くなる。 |

| 温度管理 | 金属やるつぼの損傷を避けるために綿密な制御が必要となり、複雑さが増す。 |

適切な炉の選択は、ラボの効率と予算にとって非常に重要です。 るつぼ炉の欠点は、少量生産の汎用性であろうと大量生産のスループットであろうと、機器を特定の生産目標に合わせることの重要性を浮き彫りにします。

KINTEKはラボ機器と消耗品を専門とし、ラボのニーズに対応しています。 当社の専門家は、バッチサイズや材料の柔軟性からエネルギーコストまで、お客様の金属溶解要件を分析し、るつぼ炉が適切なソリューションであるか、または誘導炉のような代替品がお客様の長期的な目標により適しているかを判断するお手伝いをいたします。

ラボの溶解プロセスを最適化し、コストを管理しましょう。 今すぐKINTEKにお問い合わせください。個別相談を通じて、お客様の成功に最適な炉ソリューションを見つけましょう。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用1800℃マッフル炉

- 縦型実験室管状炉

よくある質問

- ニッケル含有量の高い合金を溶解する際に、高性能アルミナるつぼの使用が必要なのはなぜですか?

- NaSICON合成におけるアルミナるつぼの機能とは?高温反応における純度を確保する

- チタン酸ストロンチウム用セラミックるつぼの性能要件は何ですか?高純度焼結結果を保証する

- グラファイトるつぼで金を溶かすことはできますか?はい、そしてそれが最良の選択である理由をご紹介します

- アルミナるつぼが耐えられる温度は何度ですか?高温安定性と安全性に関するガイド

- るつぼは何でできている必要がありますか?用途に合った適切な材料を選ぶ

- T91鋼の腐食試験にセラミック燃焼ボートを使用する理由。データの精度と化学的不活性を保証

- 良いるつぼとは?金属溶解のニーズに合ったるつぼを選ぶ