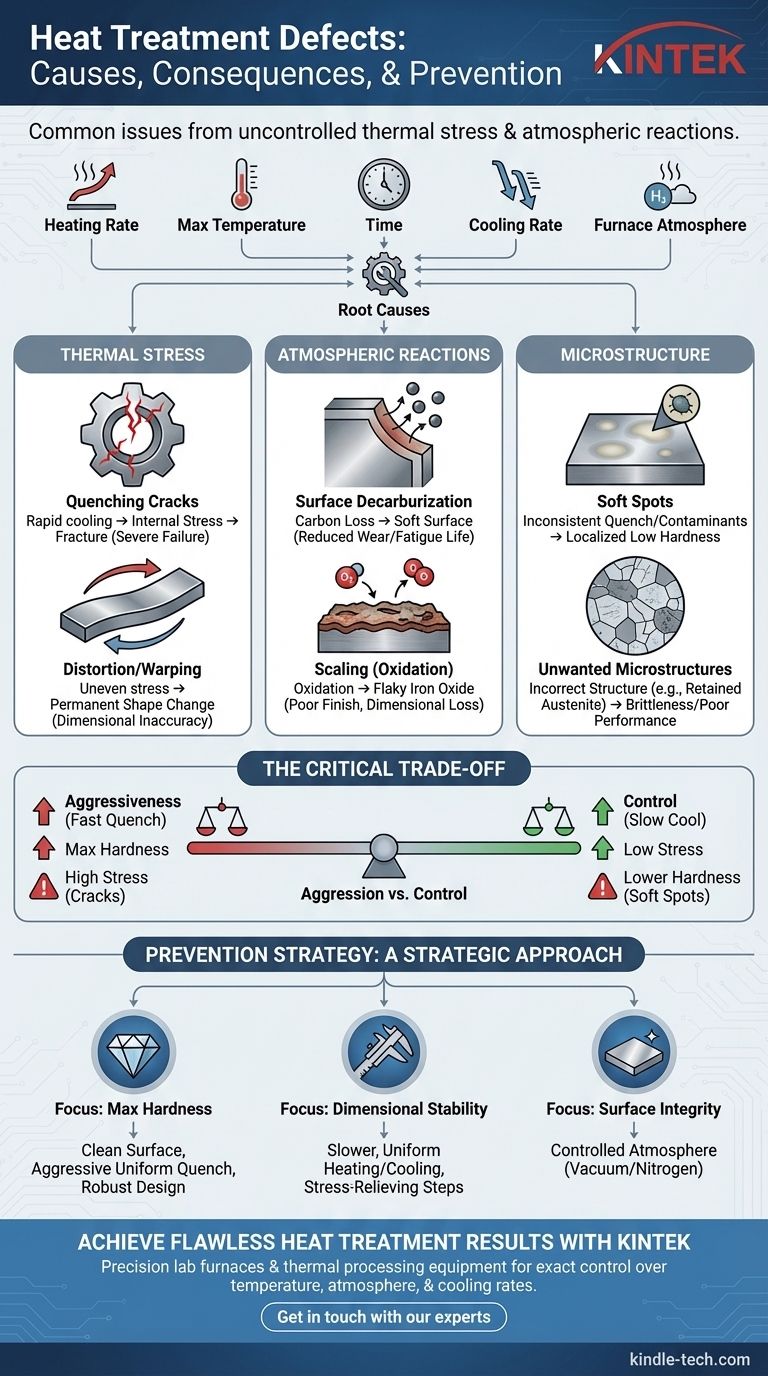

熱処理における最も一般的な欠陥には、焼入れ亀裂、歪み、脱炭、軟点、表面スケール(酸化被膜)が含まれます。これらの問題は、加熱速度、最高温度、加熱時間、冷却速度、炉内雰囲気の組成といった、工程の核となる変数の制御が不適切であることに起因します。

熱処理の欠陥はランダムな故障ではありません。それらは、材料、その形状、適用される熱処理工程の間の不均衡から予測される結果であり、最も重大な問題は制御されていない熱応力と雰囲気反応から生じます。

熱応力によって引き起こされる欠陥

熱処理に固有の急激な温度変化は、材料内部に巨大な内部応力を発生させます。これを管理しないと、この応力が壊滅的な破壊の主な原因となります。

焼入れ亀裂

焼入れ亀裂は、熱処理における最も深刻な欠陥です。これは、部品が速すぎる速度で冷却され、材料の異なる部分が異なる速度で収縮するときに発生します。

この差動収縮により、材料の引張強度を超える内部応力が発生し、破断に至ります。鋭い角や断面積の急激な変化は、これらの亀裂の一般的な発生源となります。

歪みと反り

反りや形状変化(真円度不良)を含む歪みは、亀裂を引き起こすのと同じ熱応力によって生じる、より軽度の結果です。

加熱および冷却による内部応力が解放されると、部品は永久的に形状を変えます。これは、細長い部品や非対称な形状の部品で特に一般的です。

表面および雰囲気反応による欠陥

炉内の環境は極めて重要な役割を果たします。加熱された金属表面と周囲の雰囲気との反応が、材料の特性を外側から劣化させることがあります。

表面脱炭

脱炭は、鋼の表面から炭素含有量が失われることです。高温では、炉内のガス(酸素や水蒸気など)と炭素原子が反応し、部品から拡散して失われます。

これにより、部品のコアが適切に硬化されていても、耐摩耗性と疲労寿命が大幅に低下する、軟らかい低炭素層が表面に残ります。

スケール(酸化)

スケールは、部品の表面に厚い、剥がれやすい酸化鉄の層が形成されることです。これは、加熱された鋼が通常の雰囲気炉内で酸素と直接反応するときに発生します。

軽いスケールは予想されますが、重度のスケールは表面仕上げを損ない、その後の機械加工工程を妨げ、寸法精度の低下につながる可能性があります。

材料の微細組織における欠陥

熱処理の目的全体は、材料内に特定の望ましい結晶構造(微細組織)を達成することです。工程に欠陥があると、望ましくない、または一貫性のない構造が生じます。

軟点(ソフトスポット)

軟点は、焼入れされた部品の表面上で指定された硬度に達しなかった局所的な領域です。

これは、表面上の汚染物質(スケールや油など)が部品と焼入れ媒体との接触を遮断すること、または蒸気泡など、焼入れ工程自体の不均一性によって引き起こされることがよくあります。

望ましくない微細組織

成功した熱処理は、均一で意図された微細組織(例:高硬度を得るためのマルテンサイト)を作り出します。微細組織の欠陥には、残留オーステナイトの存在や、粗大で粗い粒が含まれます。

これらの不適切な構造は、目に見える亀裂や軟点がなくても、脆性、耐摩耗性の低下、または硬度規格の未達につながる可能性があります。

トレードオフの理解

熱処理における中心的な課題は、高い硬度を達成することと、過度の脆性および内部応力を導入することとの間の根本的なトレードオフを管理することです。

攻撃性(アグレッシブさ) vs. 制御

最大の硬度を達成するには非常に攻撃的(速い)な焼入れが必要ですが、それは最大の熱応力も発生させ、亀裂や歪みのリスクを高めます。

逆に、より遅く、より制御された冷却プロセスは応力を低減しますが、望ましい硬化微細組織を達成するのに十分な速さで部品を冷却できない可能性があり、軟点や全体的な硬度の低下につながります。

設計の役割

部品の形状は決定的な要因です。鋭い内角、深い穴、または急激な厚さの変化を持つ設計は、応力集中を引き起こします。これらの特徴は焼入れ中に亀裂が発生しやすいため、熱処理工程の攻撃性に妥協を強いられます。

欠陥の防止:戦略的アプローチ

熱処理の結果を制御するには、コンポーネントの特定の目標に焦点を当てることが必要です。あなたの戦略は、達成する必要のある最も重要な特性に合わせて調整されるべきです。

- 最大の硬度が主な焦点である場合: 亀裂を防ぐために、清浄な部品表面と攻撃的で均一な焼入れを確保しつつ、より堅牢な材料または設計変更を検討してください。

- 寸法安定性が主な焦点である場合: より遅く、より均一な加熱および冷却速度を優先し、複雑な形状の場合は予備的な応力除去ステップの追加を検討してください。

- 表面完全性が主な焦点である場合: 脱炭とスケールを防ぐために、制御された炉内雰囲気(真空や窒素など)を使用する必要があります。

結局のところ、欠陥の防止とは、熱処理工程のすべての段階で正確な制御を確立することです。

要約表:

| 欠陥の種類 | 主な原因 | 主な結果 |

|---|---|---|

| 焼入れ亀裂 | 高い内部応力を引き起こす急冷 | 壊滅的な部品の破壊 |

| 歪み/反り | 応力を生み出す不均一な加熱/冷却 | 寸法の不正確さ |

| 脱炭 | 炉内雰囲気による表面からの炭素損失 | 表面硬度と疲労寿命の低下 |

| スケール | 制御されていない雰囲気での表面酸化 | 表面仕上げの悪化、寸法の損失 |

| 軟点 | 不均一な焼入れまたは表面汚染物質 | 局所的な低硬度領域 |

ラボ用コンポーネントに完璧な熱処理結果を実現します。

亀裂、反り、脱炭などの欠陥は、研究開発を危うくし、コストのかかる遅延や信頼性の低いデータにつながる可能性があります。KINTEKは、これらの一般的な問題を防止するために不可欠な温度、雰囲気、冷却速度に対する正確な制御を提供するように設計された、精密ラボ炉および熱処理装置を専門としています。

工具の焼入れ、サンプルの焼鈍し、先端材料の処理のいずれであっても、当社のソリューションは、熱応力と雰囲気反応を最小限に抑えることで、一貫した高品質の結果の達成を支援します。

お客様の特定の用途と、優れた結果を得るために熱処理工程を最適化する方法について、今すぐご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 二酸化チタンゲル用恒温乾燥機の機能は何ですか?構造的完全性を確保する

- スパッタコーターの機能は何ですか?SEMおよびエレクトロニクス向けに優れた薄膜成膜を実現

- アニーリング(焼鈍)はどのような種類の金属に有効ですか?加工性や成形性を高めるために延性を回復させる

- スパッタリングの真空度はどれくらいですか?2つの重要な圧力領域をマスターする

- 固定床バイオ電気化学システムにおけるマルチチャンネルポテンショスタットの使用方法とは?空間マッピングと制御の最適化

- 炉の燃焼温度は何度ですか?200°Cから3000°Cまで、ニーズ次第です

- サンプリングを行う際の注意点は何ですか?データの正確性を確保し、バイアスを最小限に抑える

- 熱処理によって引張強度は向上しますか?完璧な金属特性を実現するためのエンジニアリング方法