最終的に、熱処理は制御された変態のプロセスです。金属部品の最終的な特性は、加熱される温度、その温度で保持される時間、冷却される速度、およびプロセス中の周囲の雰囲気という4つの重要な要因によって決定されます。これらの変数は独立しているわけではなく、それらの相互作用は材料の組成と部品の物理的なサイズによって決まります。

熱処理は静的なレシピに従うことではなく、金属の内部結晶構造を意図的に操作することです。時間、温度、冷却の関係をマスターすることが、極度の硬度から高い延性まで、特定の望ましい性能特性を引き出す鍵となります。

基礎となる要因:材料と形状

プロセスが始まる前に、2つの要因が結果の舞台を設定します。これらは材料の可能性とその物理的限界を定義します。

材料組成

処理される特定の合金が最も基本的な要因です。金属内の異なる元素は、熱に対する反応の仕方を決定します。

例えば、鋼の炭素含有量は、その潜在的な硬度の主要な推進力です。クロム、モリブデン、ニッケルなどの他の合金元素は、変態のタイミングと温度を変化させ、耐食性、高温強度、靭性などの特性に影響を与えます。

部品の形状と質量

部品のサイズと形状は、プロセスに大きな影響を与えます。厚くて重い部品は、薄い部品よりもはるかにゆっくりと加熱および冷却されます。

このばらつきは、厚い部分が薄い部分と同じ硬度を達成するのに十分な速さで冷却されない可能性があることを意味します。これは焼入れ性として知られる概念です。複雑な形状は、急速冷却中に内部応力を発生させ、歪みや亀裂につながる可能性もあります。

熱処理サイクルの3つの柱

すべての熱処理プロセスは、3つの異なる段階で構成されています。各段階の制御は、予測可能な結果を得るために不可欠です。

加熱段階:速度と均一性

部品が温度に達する速度が最初の制御点です。特に複雑な材料や脆い材料では、加熱が速すぎると熱衝撃を引き起こし、亀裂につながる可能性があります。

目標は、部品の断面全体で均一な温度を達成することです。不均一な加熱は、内部構造の不均一性、ひいては最終特性の不均一性につながります。

均熱段階:温度と時間

目標温度に達した後、部品は特定の期間「均熱」されます。これはおそらく最も重要な段階です。

均熱温度は、どの相変態が起こるかを決定します。鋼の場合、これは微細構造をオーステナイトに変態させるのに十分な高温に加熱することを意味します。

均熱時間は、この変態が部品の全体積にわたって完了することを保証します。特に厚い部分では、時間が不十分だと、軟らかい中心部と不完全に処理された部品になります。

冷却段階(焼入れ):速度と媒体

冷却速度は最終的な微細構造を決定し、それによって材料の最終的な特性を決定します。これは、均熱中に達成された変態が固定される場所です。

非常に速い冷却、または焼入れは、鋼中の炭素を閉じ込めて、硬くて脆い構造であるマルテンサイトを形成します。より遅い冷却は、パーライトやベイナイトのようなより軟らかく延性のある構造の形成を可能にします。

冷却速度は焼入れ媒体によって制御されます。水は非常に速い焼入れを提供し、油はそれほど厳しくなく、強制空冷または静止空冷が最も遅いです。

見過ごされがちな変数:炉内雰囲気

加熱中に部品を取り囲むガスは、その表面に重大な化学的影響を与えます。

表面反応の防止

通常の空気雰囲気では、酸素が熱い金属表面と反応し、酸化(スケール)を引き起こします。表面の炭素も燃焼して失われる可能性があり、これは脱炭として知られる非常に望ましくない効果であり、表面を軟らかくします。

これを防ぐために、プロセスはしばしば真空または制御された不活性雰囲気(窒素やアルゴンなど)で行われます。

表面改質のための活性雰囲気

逆に、一部のプロセスでは、表面化学を変化させるために意図的に活性雰囲気を使用します。浸炭では、炭素が豊富な雰囲気が使用され、低炭素鋼部品の表面に追加の炭素を拡散させ、硬化させることができます。

トレードオフの理解

熱処理パラメータの選択は、常に相反する特性のバランスをとる作業です。

硬度と脆性

鋼の硬化における主なトレードオフは、硬度と脆性の間です。完全に焼入れされたマルテンサイト鋼は非常に硬いですが、ほとんどの用途には脆すぎます。このため、一部の硬度を犠牲にして延性と靭性を回復するために、二次熱処理である焼き戻しがほぼ常に行われます。

内部応力と歪み

急速または不均一な冷却は、部品内に巨大な内部応力を発生させます。これらの応力は、部品を反らせたり歪ませたりすることによって解放される可能性があります。重度のケースでは、応力が材料の強度を超え、焼入れ割れを引き起こす可能性があります。

全体焼入れと表面硬化

非常に厚い部品の断面全体に完全な硬度を達成することは困難です。なぜなら、中心部が十分に速く冷却できないからです。これは材料の焼入れ性の限界です。このような場合、表面硬化(浸炭など)が使用され、硬くて耐摩耗性の表面を作りながら、より軟らかく靭性のある中心部を残します。

プロセスと性能目標の整合

正しいパラメータは、目的の結果によって完全に決定されます。これらの原則を意思決定の指針としてください。

- 最大の硬度を最優先する場合:正しいオーステナイト化温度の達成を優先し、合金に適した急速焼入れ媒体を使用します。

- 靭性と延性を最優先する場合:より遅い冷却速度を利用するか、焼入れ後に慎重に制御された焼き戻しサイクルを行います。

- 大型または複雑な部品を扱う場合:ゆっくりと均一な加熱を重視し、歪みや亀裂のリスクを最小限に抑えるために、より穏やかな焼入れ(水ではなく油など)を検討します。

- 表面特性が重要である場合:脱炭を防ぐため、または浸炭プロセスに積極的に利用するために、炉内雰囲気を制御する必要があります。

これらの要因を独立した変数としてではなく、相互に関連するシステムとして理解することで、材料の最終的な性能を正確に制御できます。

概要表:

| 重要な要因 | プロセスへの主な影響 |

|---|---|

| 材料組成 | 潜在的な硬度と変態挙動を決定します(例:鋼の炭素含有量)。 |

| 部品の形状と質量 | 加熱/冷却の均一性と焼入れ性に影響を与え、歪みのリスクに影響を与えます。 |

| 加熱段階 | 速度と均一性を制御し、熱衝撃を防ぎ、一貫した構造を保証します。 |

| 均熱段階(温度/時間) | 相変態を定義し(例:鋼のオーステナイト)、完全な処理を保証します。 |

| 冷却段階(焼入れ) | 微細構造を固定し(例:硬度を高めるためのマルテンサイト)、媒体(水、油、空気)が速度を設定します。 |

| 炉内雰囲気 | スケール/脱炭を防ぐか、表面改質(例:浸炭)を可能にします。 |

KINTEKで熱処理の結果を正確に制御しましょう。最大の硬度、優れた靭性、または複雑な部品の歪みの最小化が必要な場合でも、当社のラボ機器と消耗品は信頼性と再現性のために設計されています。当社は、均一な加熱、制御された雰囲気、一貫した結果を保証するソリューションでラボのニーズに応えることを専門としています。プロセスの最適化をご希望ですか?今すぐ当社の専門家にお問い合わせください。お客様の特定の要件について話し合い、KINTEKがお客様のラボの能力をどのように向上させることができるかを発見してください。

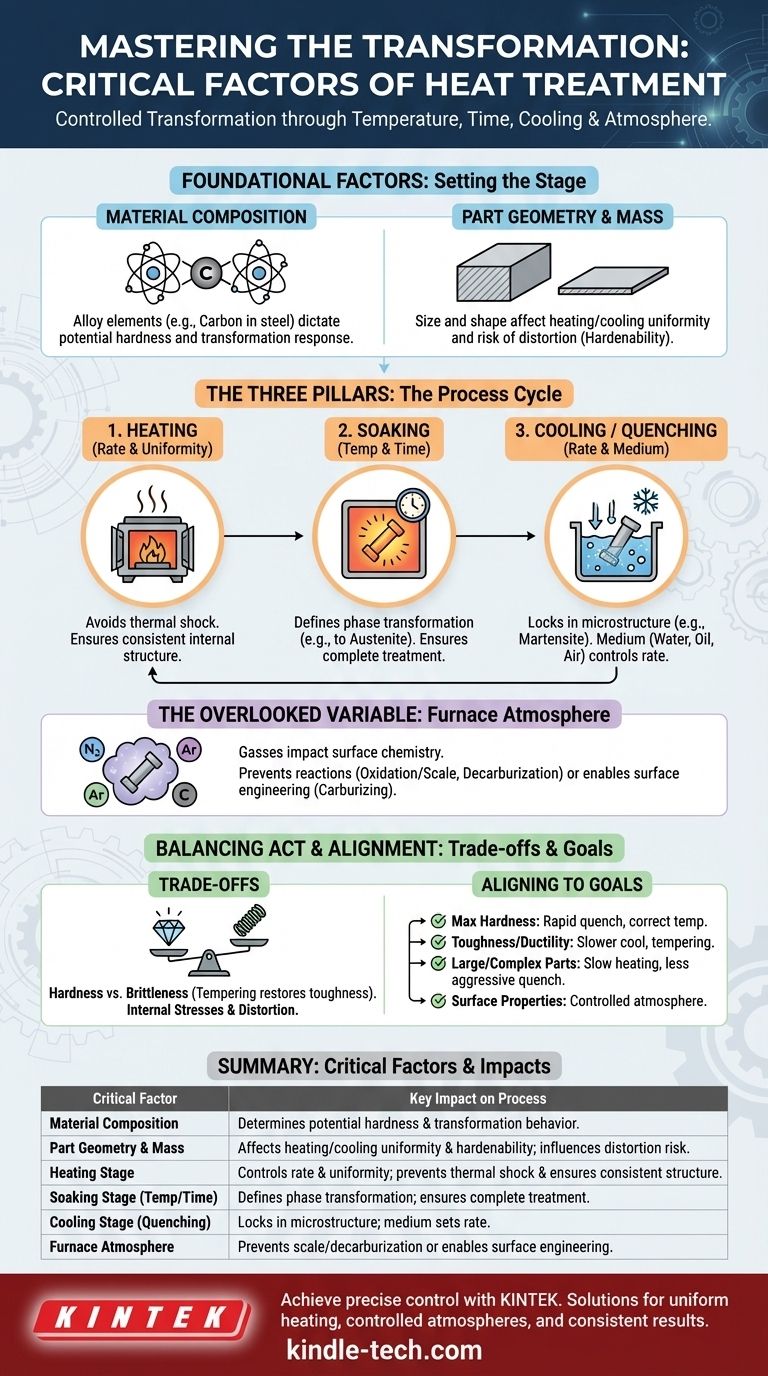

ビジュアルガイド