本質的に、焼結は熱変換のプロセスです。 これは、熱と圧力を使用して材料の粒子を結合させ、固体で一貫した塊にする製造方法です。重要なのは、これが材料の融点未満の温度で達成され、液化ではなく原子拡散に頼って、粉末から強固で寸法精度の高い部品を作成することです。

焼結は単に粉末を硬化させる方法と見なされがちですが、その真の特性は、材料の最終密度を正確に設計できる能力にあります。この制御により、高密度で強力な部品から、特殊な用途のために意図的に多孔質な構造まで、あらゆるものの作成が可能になります。

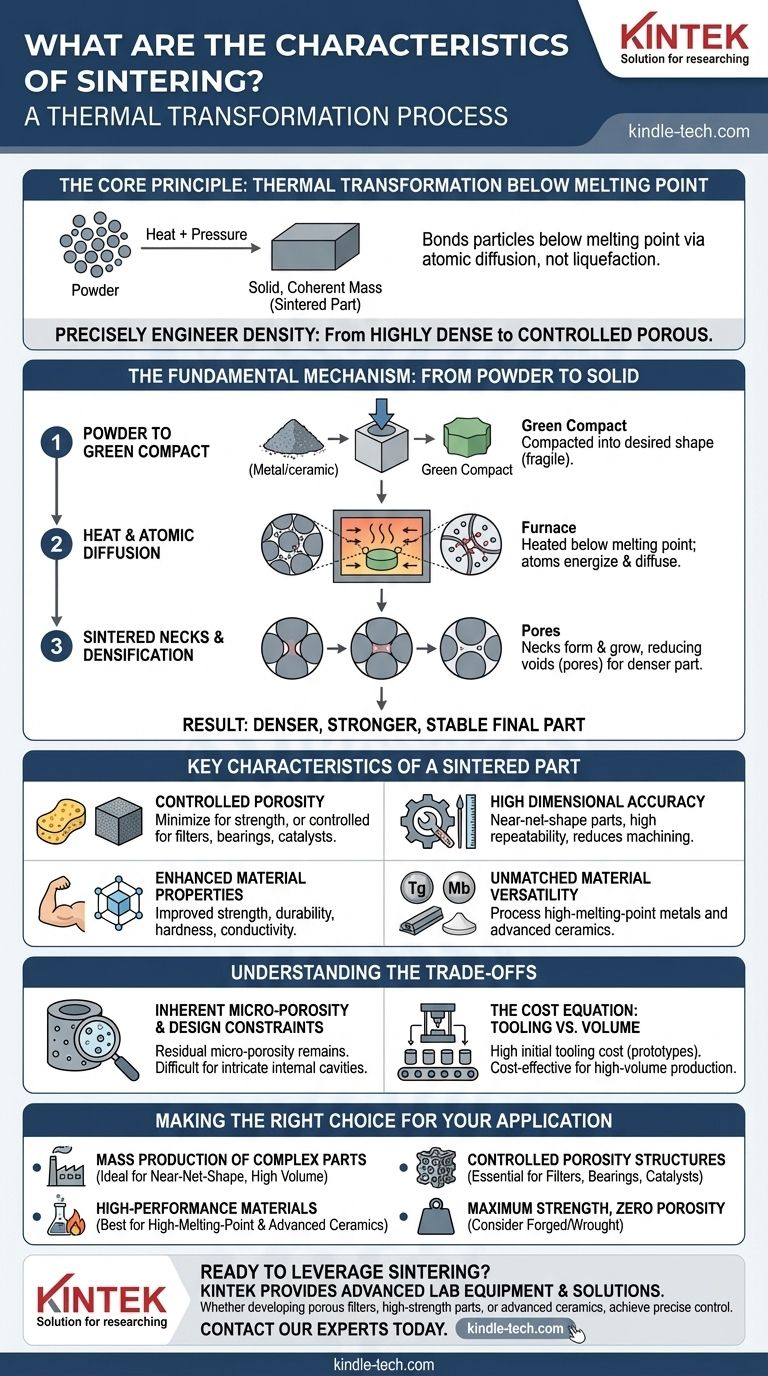

基本的なメカニズム:粉末から固体へ

焼結は単純な溶融プロセスではありません。これは、材料の内部構造を根本的に変化させる洗練された固相現象です。

粉末から「グリーンコンパクト」へ

プロセスは粉末から始まります。これは金属、セラミック、または複合材料である可能性があります。この粉末は、多くの場合、金型とプレスを使用して、目的の形状に圧縮されます。この初期の壊れやすい部品は「グリーンコンパクト」として知られています。

熱と原子拡散の役割

グリーンコンパクトは、その後、制御された雰囲気の炉で融点未満の温度に加熱されます。この熱エネルギーは材料を溶かすのではなく、原子を活性化させます。

これらの活性化された原子は、個々の粒子の境界を横切って移動し始めます。これは原子拡散と呼ばれるプロセスです。この移動により、粒子が接触している場所で粒子同士が融合します。

焼結ネックと高密度化

原子が拡散するにつれて、隣接する粒子の間に小さな橋、つまり「ネック」が形成されます。プロセスが続くと、これらのネックが広がり、粒子中心が互いに近づきます。これにより、グリーンコンパクト内に存在した空隙、つまり気孔のサイズと数が体系的に減少します。その結果、より高密度で、より強く、より安定した最終部品が得られます。

焼結部品の主な特性

焼結プロセスは、最終部品に独自の特性を付与し、鋳造や機械加工によって作られた部品とは一線を画します。

制御された多孔性

焼結部品の決定的な特性の1つは、その多孔性です。多くの構造用途では、最大の密度と強度を達成するために多孔性を最小限に抑えることが目標となります。

しかし、この多孔性は意図的で制御された特徴となることもあります。自己潤滑ベアリング、フィルター、触媒などの用途は、焼結のみが確実に生成できる特定の均一な多孔質構造に依存しています。

高い寸法精度

焼結はニアネットシェイプ部品を生成します。これは、炉から出てきたときに最終寸法に非常に近いことを意味します。この高い再現性と精度により、高価な二次機械加工操作の必要性が大幅に削減または排除されます。

向上した材料特性

結合した結晶構造の形成は、部品の機械的特性を劇的に向上させます。焼結は、未焼結の粉末コンパクトと比較して、強度、耐久性、硬度を向上させます。

このプロセスは、融合した粒子を介して連続的な経路を作成することにより、熱伝導率と電気伝導率を向上させることもできます。

比類のない材料の多様性

焼結は、他の方法では処理が困難または不可能な材料にとって特に有用です。これには、タングステンやモリブデンなどの極めて高い融点を持つ材料や、切削工具に使用される先進セラミックスや超硬合金が含まれます。

トレードオフの理解

焼結は強力ですが、すべての問題に対する理想的な解決策ではありません。その限界を理解することは、適切な適用にとって極めて重要です。

固有の微細多孔性

完全な密度が目標であっても、ほとんどの焼結部品にはある程度の残留微細多孔性が残ります。これにより、最高の引張強度や疲労耐性を必要とする用途では、完全に密度の高い圧延材や鍛造材の代替品としては適さない場合があります。

コスト方程式:ツーリング対数量

初期粉末を圧縮するために必要な金型とツーリングは高価です。この高い初期投資により、プロトタイプや非常に小ロットの生産では焼結は費用対効果が悪くなります。

逆に、大量生産の場合、材料の廃棄物が少なく、速度が速く、二次加工が最小限であるため、焼結は非常に費用対効果の高い方法となります。

設計と材料の制約

焼結は複雑な形状を可能にしますが、非常に複雑な内部空洞やアンダーカットの製造は依然として困難な場合があります。初期粉末の流れと圧縮が、与えられた設計の実現可能性を決定します。

用途に最適な選択をする

製造プロセスの選択は、主な目標に完全に依存します。これらの点をガイドとして使用してください。

- 主な焦点が複雑な部品の大量生産である場合: 焼結は、高容量で再現性のあるニアネットシェイプ部品を作成し、コストのかかる機械加工を最小限に抑えるのに理想的です。

- 主な焦点が高性能材料の加工である場合: これは、極めて高い融点を持つ材料や先進セラミックスから部品を製造するための数少ない実行可能な方法の1つです。

- 主な焦点が制御された多孔性を持つ構造を作成することである場合: 焼結は、フィルター、ベアリング、触媒に不可欠な、最終密度に対するユニークで信頼性の高い制御を提供します。

- 主な焦点がゼロ多孔性で絶対的な最大強度である場合: 鍛造材または完全に圧延された材料の方が適している場合があります。なぜなら、焼結には本質的に残留微細多孔性が残るからです。

これらの核となる特性を理解することにより、焼結を効果的に活用して、一連の複雑な製造上の課題を解決できます。

要約表:

| 特性 | 説明 | 主な利点 |

|---|---|---|

| 制御された多孔性 | 特定の均一な細孔構造を持つ部品を作成する能力。 | フィルター、自己潤滑ベアリング、触媒を可能にする。 |

| 高い寸法精度 | 再現性のある精度でニアネットシェイプ部品を生成する。 | コストのかかる二次機械加工を削減または排除する。 |

| 向上した材料特性 | 原子拡散により強度、硬度、伝導率が向上する。 | 耐久性のある高性能部品を作成する。 |

| 材料の多様性 | 高融点金属(タングステン、モリブデン)やセラミックスを加工する。 | 先進材料の製造上の課題を解決する。 |

| トレードオフ:微細多孔性 | 高密度部品にも残留細孔が残る。 | 絶対的な最大強度を必要とする用途での使用を制限する可能性がある。 |

高性能コンポーネントに焼結を活用する準備はできましたか? KINTEKは、焼結プロセスを完成させるために必要な先進的なラボ機器と消耗品を提供することを専門としています。多孔質フィルター、高強度金属部品、先進セラミックコンポーネントの開発を問わず、当社の専門知識は、密度と材料特性に対する正確な制御を確実に達成し、イノベーションをより速く進めるお手伝いをします。当社の専門家に今すぐ連絡して、お客様のラボ固有の焼結の課題にどのように対応し、イノベーションを加速できるかをご相談ください。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空歯科用ポーセリン焼結炉

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- 熱処理・焼結用600T真空誘導熱プレス炉