要するに、熱処理の主な課題は、目的の機械的特性(硬度や靭性など)を達成しつつ、寸法的な歪みを制御し、亀裂を防止することです。これらの問題は、急激な温度変化やプロセス中の材料自体の構造変化によって発生する、非常に大きな内部応力に起因します。これらの課題を乗り越えるには、冶金学、熱力学、および部品設計に関する深い理解が必要です。

熱処理の核心的な課題は、単に金属を加熱・冷却することではありません。それは、熱応力と冶金学的変態との間の激しい内部での闘いを管理することです。この闘いに勝つということは、部品が反ったり、割れたり、破損したりすることなく、目標とする特性を達成することを意味します。

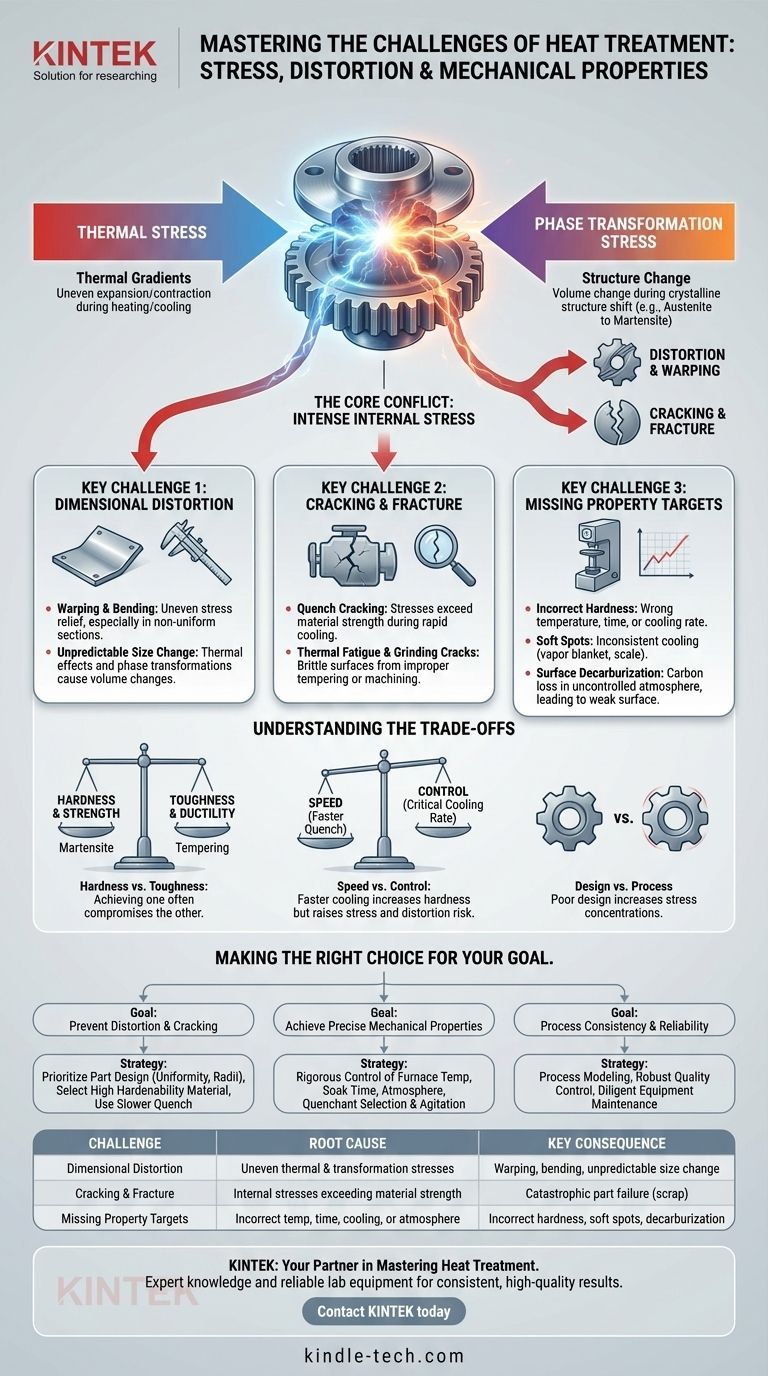

核心的な対立:熱応力 対 冶金学的変態

熱処理におけるほぼすべての重大な問題は、材料内部に誘起される応力に遡ることができます。これらの応力は、2つの異なる、しかし同時に発生する源から生じます。

熱勾配と応力

部品を加熱または冷却する際、異なる部分が異なる速度で温度変化します。厚い部分は薄い部分よりも温度変化が遅れるため、熱勾配が生じます。

この温度差により、各部分がお互いに押し合って膨張または収縮し、熱応力として知られる強力な内部の力が生成されます。

相変態応力

熱処理は、材料の結晶構造、すなわち相を変化させることを目的としています。鋼の場合、これはしばしば高温のオーステナイト相を冷却時に硬いマルテンサイト相に変化させることを意味します。

この相変態には体積変化が伴います。例えば、マルテンサイトは、それが形成されるオーステナイトよりも密度が低く、体積が大きくなります。この膨張が、さらなる激しい内部応力を生み出します。

複合的な影響

急冷中、熱応力(冷却によるもの)と変態応力(相変化によるもの)が組み合わさります。それらの合計がその温度における材料の強度を超えると、部品は永久に変形(歪み)するか、破断(亀裂)します。

主要な課題 1:寸法および形状の歪み

歪みとは、部品のサイズや形状の変化です。これは最も一般的でコストのかかる課題の1つであり、精密に機械加工された部品が使用不能になることがよくあります。

反りと曲がり

反りは、内部応力が不均一に解放されるときに発生し、部品が曲がったりねじれたりします。これは、薄い部分が厚い部分よりもはるかに速く冷却・変態する、断面が不均一な部品で特に問題となります。

予測不可能なサイズ変化

すべての部品は、熱的影響と相変態により熱処理中にサイズが変化します。この一部は予測可能であり、初期の機械加工で考慮に入れることができますが、不均一な応力解放は、予測不可能で許容できない寸法変化につながる可能性があります。

主要な課題 2:亀裂と破断

亀裂は熱処理における最も壊滅的な故障です。亀裂が入った部品はスクラップとなり、その故障は材料選定またはプロセス制御の根本的な問題を示していることがよくあります。

焼入れ亀裂

焼入れ亀裂は古典的な例です。これは、内部応力が非常に高くなり、材料を文字通り引き裂くときに急冷中に発生します。

これは高炭素鋼や、応力集中点となる鋭い内角を持つ複雑な形状で最も一般的です。亀裂は、表面が冷たく脆くなっている一方で、芯部がまだ熱く収縮しているときに発生することがよくあります。

熱疲労と研削亀裂

不適切に焼戻しされた部品は過度に脆くなる可能性があります。研削などの後続の製造工程で表面に微小な亀裂が容易に入り、部品が使用されたときに壊滅的な故障に成長する可能性があります。

主要な課題 3:機械的特性目標の未達

熱処理の目的全体は、特定の機械的特性セットを達成することです。これが達成できなければ、プロセス全体が無意味になります。

不適切な硬度

適切な硬度を達成するには、温度、時間、冷却速度を正確に制御する必要があります。焼入れが遅すぎると部品が柔らかくなりすぎます。焼入れが過度に激しい(または間違った鋼を使用する)と、過度の硬度と脆さにつながる可能性があります。

軟点

表面全体での冷却の不均一性は、軟点につながる可能性があります。これは、焼入れ油から部品を絶縁する蒸気膜(ライデンフロスト効果)や、熱伝達を妨げる表面スケールによって引き起こされることがよくあります。

表面脱炭

制御されていない炉雰囲気では、炭素が鋼の表面から拡散することがあります。この脱炭は、芯部の硬度が正しくても、耐摩耗性と疲労寿命を損なう軟らかく弱い外層を作り出します。

トレードオフの理解

ある課題を解決することが、しばしば別の課題を生み出します。効果的な熱処理はバランスの取れた行為です。

硬度 対 靭性

これは冶金学における最も基本的なトレードオフです。硬いマルテンサイトを作るための焼入れプロセスは、非常に脆い材料も作り出します。焼戻しは、応力を緩和し靭性を高めるために使用される後続の加熱工程ですが、常に硬度と強度のいくらかの犠牲を伴います。

速度 対 制御

焼入れが速いほど、通常、より高い硬度が得られます。しかし、それははるかに高い熱応力も発生させ、歪みと亀裂のリスクを劇的に高めます。課題は、必要な特性を得るのに十分速く—これは臨界冷却速度として知られています—それ以上速くなく冷却することです。

設計 対 プロセス

設計の悪い部品は、熱処理を成功させるのが困難です。鋭い内角、断面寸法の劇的な変化、不必要な複雑さはすべて応力集中を引き起こします。多くの場合、熱処理の問題を解決する最良の方法は、部品をより「熱処理しやすい」ように再設計することです。

目標に合わせた正しい選択をする

これらの課題を理解することが、それらを軽減するための第一歩です。あなたの焦点が、主要な戦略を決定します。

- 歪みと亀裂の防止が主な焦点である場合: 均一な断面と十分な半径を持つ部品設計を優先し、より遅く、ストレスの少ない焼入れを可能にする、より高い焼入れ性を持つ材料を選択します。

- 正確な機械的特性の達成が主な焦点である場合: 炉の温度、保持時間、炉雰囲気、および焼入れ油の選択と撹拌に対する厳格な制御を重視します。

- プロセスの再現性と信頼性が主な焦点である場合: プロセスモデリング、重要な部品に対する100%検査による堅牢な品質管理、および脱炭や不均一な焼入れなどの問題を防止するための徹底した機器メンテナンスに投資します。

熱処理の習得とは、強度をもたらす変態を達成しつつ、応力を発生させる変数を制御することから始まります。

要約表:

| 課題 | 根本原因 | 主な結果 |

|---|---|---|

| 寸法歪み | 不均一な熱応力と変態応力 | 反り、曲がり、予測不可能なサイズ変化 |

| 亀裂と破断 | 内部応力が材料強度を超える | 壊滅的な部品の故障(スクラップ) |

| 特性目標の未達 | 不適切な温度、時間、冷却、または雰囲気 | 不適切な硬度、軟点、脱炭 |

歪みや亀裂のリスクなしに、正確な機械的特性を達成します。 熱処理の課題には、専門的な知識と高品質の機器が必要です。KINTEKは、ラボ機器と消耗品を専門としており、一貫した高品質の結果を得るために必要な信頼性の高いオーブン、炉、焼入れシステムを提供します。当社の専門知識がお客さまの強度と応力のバランスの習得を支援します。お客さま固有のラボのニーズについてご相談になり、適切なソリューションを見つけるために、今すぐKINTEKにお問い合わせください。今すぐKINTEKにお問い合わせください

ビジュアルガイド

関連製品

よくある質問

- 焼結時間の影響とは?最適な材料密度と強度のためのバランスを習得する

- 製薬業界ではマッフル炉が何に利用されますか?純度と規制遵守の確保

- 高温マッフル炉は、蒸留塔の分析にどのように利用されますか?LOI試験プロセスを最適化する

- LDHからMgAlOxへの変換に高温マッフル炉はどのように利用されますか?最適な酸化物相純度の達成

- 灰分含有量を測定するために使用される装置は何ですか?マッフル炉の必須ガイド

- 触媒活性化におけるマッフル炉の機能とは? Na-Ce改質SBA-15プロセスの最適化

- バイオディーゼル製造用CaO触媒の調製における高温焼成炉の役割は何ですか?

- 焼き戻し(焼戻し)処理が可能な金属は?鋼の焼き入れと焼き戻しに関するガイド