簡単に言えば、鋼は焼入れされることで、要求の厳しい用途において硬度と耐摩耗性が劇的に向上します。一般的な用途には、切削工具、ギア、ベアリング、車軸、および材料が大きな応力、摩耗、または変形に耐え、破損しないことが求められる構造部品などがあります。特定の用途によって、どの焼入れ方法が最も適切であるかが決まります。

鋼を焼入れするという決定は、単に「より強くする」ことだけではありません。それは、特定の運用環境に合わせて、特性の正確なバランス(通常は硬く耐摩耗性のある表面と、強靭で衝撃吸収性のある芯)を備えた材料を作成するための戦略的なエンジニアリングの選択です。

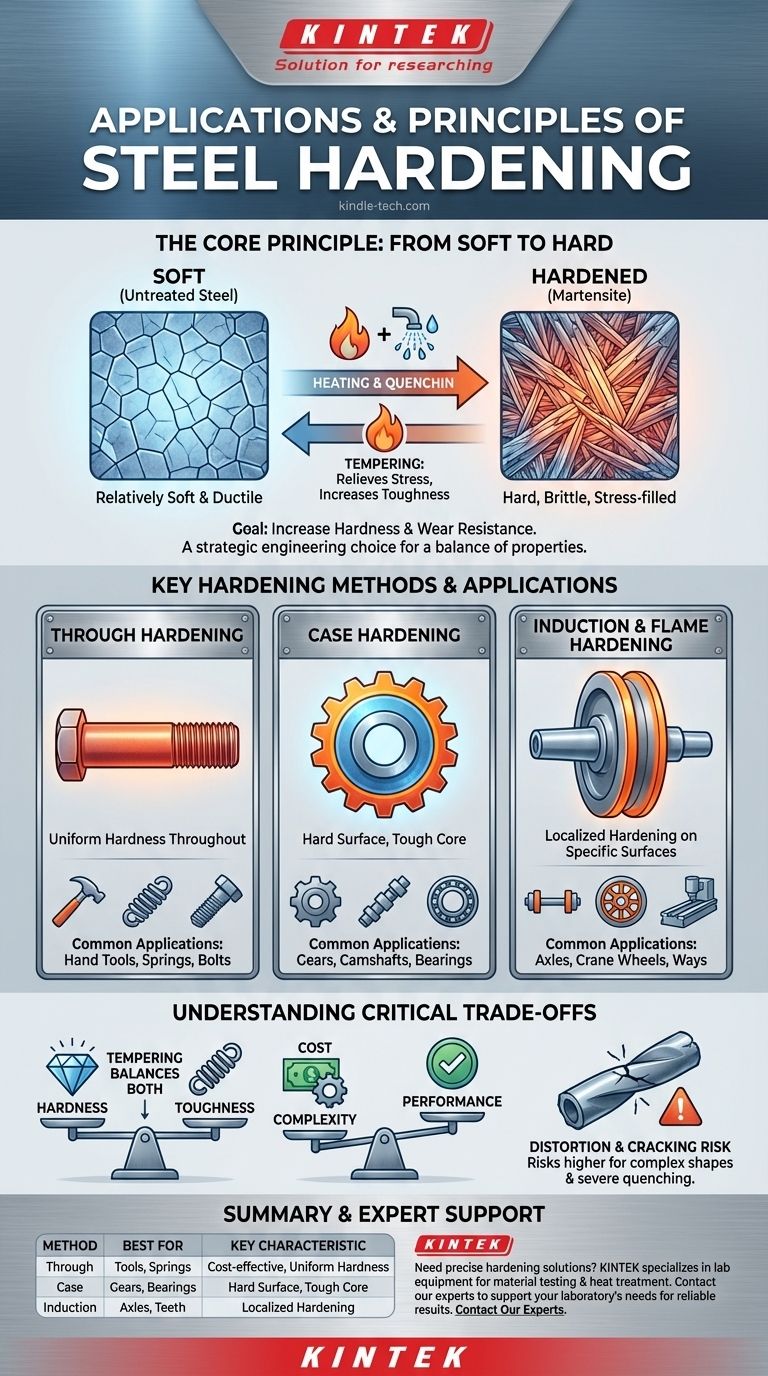

核心原理:なぜ鋼を焼入れするのか

焼入れ鋼の用途を理解するには、それが受ける根本的な変化を理解することから始まります。焼入れは、鋼の微細な結晶構造を変化させる冶金プロセスです。

軟らかい状態から硬い状態へ:微細な変態

焼入れの核心は、鋼を臨界温度まで加熱し、その内部結晶構造を変化させることです。これに続いて、焼入れと呼ばれる急速冷却プロセスが行われます。

この急速冷却により、鋼はマルテンサイトとして知られる非常に硬く、脆く、応力に満ちた結晶構造に閉じ込められます。その後、この応力の一部を緩和し、脆性を低減するために、焼き戻しと呼ばれる低温加熱プロセスがほぼ常に行われますが、これは硬度を多少犠牲にします。

主な利点:硬度と耐摩耗性

焼入れの主な目的は、鋼の塑性変形と摩耗に対する耐性を高めることです。焼入れされた鋼の表面は、未処理の鋼よりもはるかに優れた直接接触、摩擦、および侵食に耐えることができます。

このため、負荷がかかった状態で他の部品を切断、研削、転動、または噛み合わせるあらゆる部品にとって不可欠です。

主要な焼入れ方法とその用途

異なる用途は異なる特性を要求するため、いくつかの異なる焼入れ方法があります。選択は、鋼の種類、部品の形状、およびそれが直面する特定の応力によって異なります。

全体焼入れ(焼入れおよび焼き戻し)

これは最も一般的で費用対効果の高い方法であり、部品全体を加熱および焼入れして、部品全体に均一な硬度を実現します。

中炭素鋼から高炭素鋼に最適です。前述のとおり、硬度、靭性、コストのバランスが重要となるほとんどの一般的な目的で十分な耐久性を提供します。

一般的な用途:手工具(ハンマー、ノミ)、ばね、高強度構造ボルト、シャフト、および単純なギア。

表面硬化(浸炭および窒化)

表面硬化は、金属の内部コアを強靭で延性のある状態に保ちながら、非常に硬い表面層(「ケース」)を作成します。これは、炭素や窒素などの元素を低炭素鋼の表面に拡散させることによって達成されます。

これにより、摩耗に耐える表面と、破損することなく衝撃を吸収できるコアという、両方の長所が生まれます。

一般的な用途:高性能ギア、カムシャフト、ベアリング(転動体とレースの両方)、およびピストンピン。

高周波焼入れおよび火炎焼入れ

これらの方法は、局所的な加熱を使用して、部品の特定の領域のみを焼入れします。高周波コイルまたは高温の炎が選択された表面を急速に加熱し、その後すぐに焼入れされます。

このプロセスは、全体焼入れが非現実的な大型部品や、ギアの歯や車輪の軌道など、特定の摩耗面のみに硬度が必要な部品に最適です。

一般的な用途:車軸、クレーン車輪、工作機械のベッド(「摺動面」)、および大型スプロケットや鋸刃の歯。

重要なトレードオフの理解

焼入れプロセスの選択は、競合する特性とコストのバランスをとる作業です。単一の「最良」の方法はなく、タスクに最も適切な方法があるだけです。

硬度 vs. 靭性

これが最も基本的なトレードオフです。鋼が硬くなるにつれて、ほとんどの場合、より脆くなります。硬度は引っかき傷やへこみに対する耐性であり、靭性はエネルギーを吸収し、破損することなく変形する能力です。

金属やすりは非常に硬いですが、曲げると折れます。これが焼き戻しが重要なステップである理由です。それは、わずかなピーク硬度を犠牲にして、不可欠な靭性を取り戻します。

コストと複雑さ

全体焼入れは比較的単純で安価です。表面硬化および高周波焼入れは、より複雑で時間とコストがかかるプロセスです。特定の用途における性能向上が、追加費用を正当化する必要があります。

歪みと亀裂

焼入れに伴う極端な温度変化は、大きな内部応力を生み出します。これらの応力により、部品が反ったり、歪んだり、最悪の場合、亀裂が入ったりする可能性があります。このリスクは、複雑な形状やより厳しい焼入れ方法の場合に高くなります。

プロセスをアプリケーションに合わせる

最終的な選択は、コンポーネントの運用上の要求に完全に依存します。

- 一般的な耐久性と費用対効果が主な焦点である場合:手工具、ファスナー、および一般的な機械部品には、全体焼入れが標準的な選択肢です。

- 強靭で耐衝撃性のあるコアを備えた極端な表面摩耗が主な焦点である場合:高負荷ギアやベアリングには、表面硬化が決定的なソリューションです。

- 大型または複雑な部品の特定の領域を硬化させることが主な焦点である場合:高周波焼入れまたは火炎焼入れは、正確な制御と効率を提供します。

適切な焼入れプロセスを選択することは、機械設計における基本的な決定であり、冶金学的原理を実際の性能と信頼性に直接変換します。

要約表:

| 焼入れ方法 | 最適な用途 | 主な特徴 |

|---|---|---|

| 全体焼入れ | 手工具、ばね、ボルト | 費用対効果が高く、全体に均一な硬度 |

| 表面硬化 | ギア、カムシャフト、ベアリング | 硬い表面、極端な摩耗に対する強靭なコア |

| 高周波焼入れ | 車軸、ギアの歯、大型部品 | 特定の摩耗面に対する局所的な焼入れ |

研究室または生産設備に正確な焼入れソリューションが必要ですか? 適切な焼入れプロセスは、性能と寿命にとって非常に重要です。KINTEKでは、材料試験および熱処理ワークフローをサポートするために必要な実験装置と消耗品を専門としています。当社の専門知識により、お客様の特定の用途に最適な硬度と靭性のバランスを実現できます。信頼性の高い高性能な結果を得るための研究室のニーズをサポートする方法について、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド