化学気相成長法(CVD)は、その核となる部分において、極めて純粋で高性能な薄膜やコーティングを作成するために使用される基礎的な製造プロセスです。その応用は広範囲にわたり、集積回路を製造するための半導体産業における重要な技術として、工具やエンジン部品に耐久性のある保護コーティングを作成するための製造業において、そして高度なレンズやセンサーを開発するための光学分野において役立っています。

CVDの真の価値は、材料の完璧に均一な超薄層を原子レベルで表面に「成長」させる独自の能力にあります。この精度と複雑な形状をコーティングする多様性により、現代世界を動かすハイテク部品を作成するための不可欠なツールとなっています。

CVDが頼りになる製造プロセスである理由

CVDが広く採用されているのは、他の成膜技術では達成が困難ないくつかの主要な利点があるためです。これらの固有の特性により、CVDはさまざまな要求の厳しい用途にとって理想的な選択肢となっています。

比類のない純度と制御性

このプロセスは、高純度の前駆体ガスを用いた制御された化学反応に依存しています。これにより、非常に純粋で密度の高い膜が得られ、高性能エレクトロニクスには不可欠な要件となります。

さらに、エンジニアはプロセス時間と成膜パラメータを完全に制御できます。これにより、数原子レベルまで、正確で再現性のある厚さの超薄層を作成できます。

複雑な形状に対する優れたコンフォーマル性

CVDは非見通し線プロセスです。直接「見える」ものしかコーティングできないスプレー塗装とは異なり、CVDチャンバー内の前駆体ガスは物体を包み込み、すべての表面に均一な膜を成膜します。

この「ラップアラウンド」機能により、複雑な形状の部品をコーティングするのに最適であり、チャネル内、角の周り、複雑な特徴の上でも均一な被覆を保証します。

広範で多様な材料パレット

この技術は化学反応に基づいているため、CVDは非常に汎用性が高く、さまざまな材料を成膜するために使用できます。これには、半導体(シリコンなど)、誘電体(絶縁体)、金属、耐久性のあるセラミックスが含まれます。

詳細な主要産業応用

CVDの独自の利点は、性能と精度が最重要視されるいくつかの高価値産業での使用に直接結びついています。

半導体およびエレクトロニクス製造

これはおそらくCVDの最も重要な応用です。このプロセスは、マイクロチップに見られる微細なトランジスタや回路を構築するために、複数の段階で使用されます。

導電性、絶縁性、半導体材料の超薄型で純粋な層を成膜する能力が、現代のプロセッサやメモリチップを可能にしています。

保護および性能コーティング

CVDは、工業用切削工具、ドリル、機械部品に硬質で耐摩耗性のコーティングを施すために使用されます。これらの薄いセラミック膜は、耐久性と寿命を劇的に向上させます。

同様に、ジェットエンジンのタービンブレードなどの部品に熱遮断コーティングを作成するために使用され、極端な温度や腐食性環境から保護します。

光学およびフォトニクス

光学産業では、CVDはレンズに反射防止コーティングを施し、カメラや科学機器の光透過率を向上させるために使用されます。また、特殊な光学フィルターや導波路を作成するためにも使用されます。

先進材料およびポリマー

このプロセスは、独自の材料をゼロから合成するためにも採用されています。これには、特定のナノ粒子、高純度カーボンナノチューブの作成、または真空環境で材料を表面に直接重合させることが含まれます。

CVDのバリエーションを理解する

「CVD」は単一のプロセスではなく、それぞれ異なる材料や用途に最適化された技術のファミリーです。主な違いは、化学反応を駆動するために必要なエネルギーを供給する方法です。

熱CVD

これは最も基本的な形式で、基板を高温に加熱し、その表面で前駆体ガスの反応を開始させるための熱エネルギーを供給します。

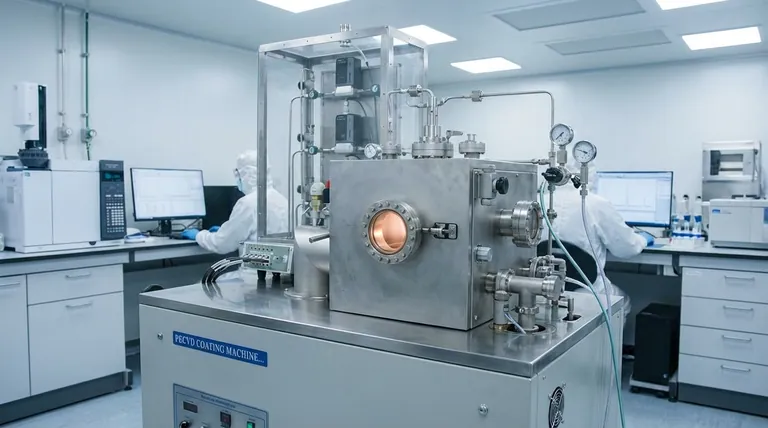

プラズマCVD(PECVD)

この方法は、高熱だけに頼るのではなく、電気的に生成されたプラズマを使用して前駆体ガスを励起します。これにより、はるかに低温で成膜を行うことができ、激しい熱に耐えられない材料のコーティングに適しています。

有機金属CVD(MOCVD)

MOCVDは、特殊な有機金属化合物Sを前駆体として使用します。これは非常に高品質な結晶膜を作成するための好ましい方法であり、高輝度LED、レーザー、および特定の種類の太陽電池の製造に不可欠です。

その他の特殊な方法

ダイヤモンド膜合成のためのホットフィラメントCVD(HFCVD)や、特定のターゲット領域に材料を正確に成膜するためのレーザーCVD(LCVD)など、他のバリエーションも存在します。

目標に合った適切な選択をする

CVDの汎用性により、特定の技術は望ましい結果に基づいて選択されます。

- 高度なマイクロエレクトロニクス構築が主な焦点である場合: 熱CVDや有機金属CVDなどの方法が提供する、卓越した純度、原子レベルの膜厚制御、および材料の汎用性が優先されます。

- 複雑な機械部品のコーティングが主な焦点である場合: 均一で耐久性のある層をすべての表面に確実に形成する「非見通し線」またはコンフォーマルな被覆が重要な利点となります。

- 熱に弱い基板に膜を成膜することが主な焦点である場合: 下層の材料を損傷するのを避けるために、プラズマCVD(PECVD)のような低温プロセスが必要な選択肢となります。

最終的に、化学気相成長法は、科学と産業における最も重要なコンポーネントの作成と強化を可能にする基盤技術です。

概要表:

| 応用分野 | CVDの主な貢献 |

|---|---|

| 半導体製造 | マイクロチップや回路用の超薄型で純粋な層を成膜します。 |

| 保護コーティング | 複雑な工具やエンジン部品に均一で耐摩耗性のコーティングを提供します。 |

| 光学およびフォトニクス | 反射防止コーティングや特殊な光学部品を作成します。 |

| 先進材料 | カーボンナノチューブや特殊ポリマーなどの高純度材料を合成します。 |

研究室のプロジェクトでCVDの精度を活用する準備はできていますか?

KINTEKは、高度な成膜プロセスに必要な高品質の実験装置と消耗品を提供することに特化しています。次世代半導体、耐久性のあるコーティング、または高度な光学材料を開発している場合でも、当社の専門知識と製品は、現代の研究所の厳しい要求を満たすように設計されています。

今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションニーズをサポートし、優れた結果を達成するお手伝いをいたします。

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置