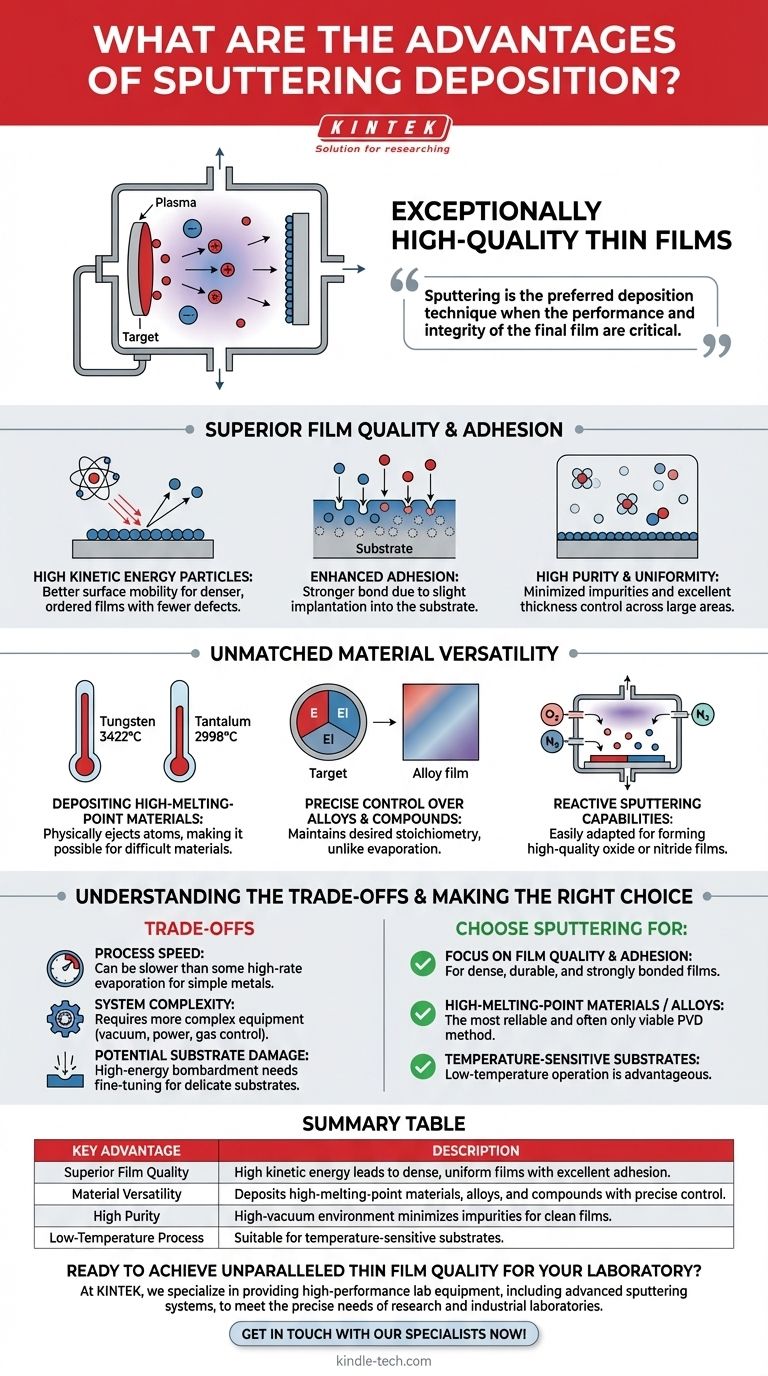

スパッタリング成膜の主な利点は、極めて高品質な薄膜を生成できる能力です。この方法は、高エネルギーのイオン衝撃を利用してターゲット材料から原子を叩き出し、優れた密着性、密度、純度を持つ膜をもたらします。非常に高い融点を持つ材料、複雑な合金、および化合物を正確な組成制御で成膜できる、目覚ましい汎用性を提供します。

最終膜の性能と完全性が極めて重要である場合、スパッタリングは優先される成膜技術です。他の手法の単純さと引き換えに、材料特性に対する比類のない制御を得るため、光学、エレクトロニクス、保護コーティングなどの高度な用途に不可欠です。

優れた膜品質と密着性

スパッタリングの決定的な特徴は、成膜される粒子の高い運動エネルギーです。この他の方法(熱蒸着など)との根本的な違いが、その最も重要な利点の源となっています。

高い運動エネルギーの影響

スパッタリングでは、原子はターゲット材料からかなりの力で叩き出されます。これらの原子が基板に到達するとき、蒸発器で単に蒸発させた原子よりもはるかに高い運動エネルギーを持っています。

このエネルギーにより、より良い表面移動性がもたらされ、欠陥の少ない、より高密度で秩序だった膜構造に原子が落ち着くことができます。

密着性の向上

スパッタされた原子の高いエネルギーは、基板とのより強固な結合を生成します。到達する粒子は表面にわずかにインプラントされ、熱蒸着による穏やかな成膜と比較して膜の密着性を劇的に向上させるグレーデッド界面を形成します。

高純度と均一性

スパッタリングは、通常高真空環境下で行われる物理気相成長(PVD)プロセスです。これにより、残留ガスからの不純物の膜への混入が最小限に抑えられます。

このプロセスは、多くの産業用途で重要となる、広い基板領域にわたる膜の厚さと均一性に対する優れた制御も可能にします。

比類のない材料の汎用性

スパッタリングは、ターゲット材料の熱特性によって制限されないため、他の技術では不可能な広範な可能性を開きます。

高融点材料の成膜

スパッタリングは原子を物理的に叩き出すため、タンタル(2998°C)やタングステン(3422°C)など、極めて高い融点を持つ材料を容易に成膜できます。これらの材料を蒸発させることは、しばしば非現実的または不可能です。

合金および化合物の正確な制御

スパッタリングは、合金のような複雑な材料の成膜に優れています。スパッタされた膜の組成は、ターゲットの組成と非常に近くなり、目的の化学量論が維持されることが保証されます。これは、異なる元素が異なる速度で蒸発する可能性がある蒸着では達成が困難です。

反応性スパッタリングの能力

このプロセスは、反応性成膜のために容易に適応させることができます。チャンバー内に酸素や窒素などの反応性ガスを導入することにより、基板上に直接高品質の酸化物膜や窒化物膜(例:硬質コーティング用の窒化チタン)を形成することが可能です。

トレードオフの理解

強力ではありますが、スパッタリングはすべての成膜ニーズに対する万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

プロセス速度

最新のマグネトロンスパッタリングにより成膜速度は大幅に向上しましたが、一部の高速熱蒸着プロセスは、単純な金属の成膜においては依然として高速である可能性があります。選択は、要求される膜品質とスループットのバランスによります。

システムの複雑さとコスト

スパッタリングシステムは、一般的に単純な熱蒸発装置よりも複雑で高価です。高電圧電源、堅牢な真空システム、ガス流量制御装置が必要であり、初期投資とメンテナンスのオーバーヘッドが増加する可能性があります。

基板損傷の可能性

密着性を向上させるのと同じ高エネルギー粒子衝撃は、適切に制御されない場合、一部のポリマーや有機エレクトロニクスのような極度にデリケートな基板に損傷を与える可能性があります。このリスクを軽減するためには、プロセスパラメータの微調整が不可欠です。

用途に応じた適切な選択

適切な成膜方法の選択は、膜性能、材料の種類、基板の感度に関するプロジェクトの特定の要件に完全に依存します。

- 膜品質と密着性が主な焦点である場合: スパッタリングは、要求の厳しい用途向けに、高密度で耐久性があり、強固に結合した膜を作成するための決定的な選択肢です。

- 高融点材料や複雑な合金を扱っている場合: スパッタリングは、最も信頼性が高く、しばしば唯一利用可能なPVD法です。

- 温度に敏感な基板への成膜が主な焦点である場合: スパッタリングの低温動作は、化学気相成長(CVD)のような高温法に対して大きな利点をもたらします。

- 基本的な金属に対して最大限の単純さと低コストが主な焦点である場合: 熱蒸着の方が、より直接的で経済的な代替手段となる可能性があります。

結局のところ、スパッタリングを選択することは、品質、制御、材料の柔軟性への投資です。

要約表:

| 主な利点 | 説明 |

|---|---|

| 優れた膜品質 | 高い運動エネルギーにより、密着性に優れ欠陥の少ない、高密度で均一な膜が実現します。 |

| 材料の汎用性 | 高融点材料(例:タングステン)、合金、化合物を正確な制御で成膜します。 |

| 高純度 | 高真空環境により不純物の混入を最小限に抑え、クリーンで高性能な膜を保証します。 |

| 低温プロセス | CVDのような高温法とは異なり、温度に敏感な基板に適しています。 |

研究室で比類のない薄膜品質を実現する準備はできましたか?

スパッタリング成膜は、膜の完全性が極めて重要となる光学、エレクトロニクス、保護コーティングなどの高度な用途に不可欠です。KINTEKでは、研究室や産業用ラボの正確なニーズを満たすため、高度なスパッタリングシステムを含む高性能ラボ機器の提供を専門としています。

当社の専門家が、単純な金属から複雑な合金まで、優れた密着性と純度で成膜するための理想的なシステム選びをお手伝いします。今すぐお問い合わせいただき、お客様のプロジェクト要件についてご相談の上、KINTEKのソリューションがお客様の研究および生産能力をどのように向上させられるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- ラボ用電動油圧真空熱プレス

- 9MPa空気圧焼結炉(真空熱処理付)