物理気相成長法(PVD)が支持される核心は、非常に広範囲の材料に対して、極めて高い精度で高性能な超薄膜コーティングを施す卓越した能力にあります。 このプロセスは真空中で行われ、コーティング材料を固体源から基板へ物理的に移動させることで、極めて純粋で、高密度で、耐久性のある膜が生成されます。

PVDの真の利点は、それが低温の物理プロセスであるという性質にあります。これにより、熱に敏感な材料をコーティングしたり、化学ベースの方法では達成が困難な、極めて高純度の機能性コーティングを生成したりすることが可能になります。

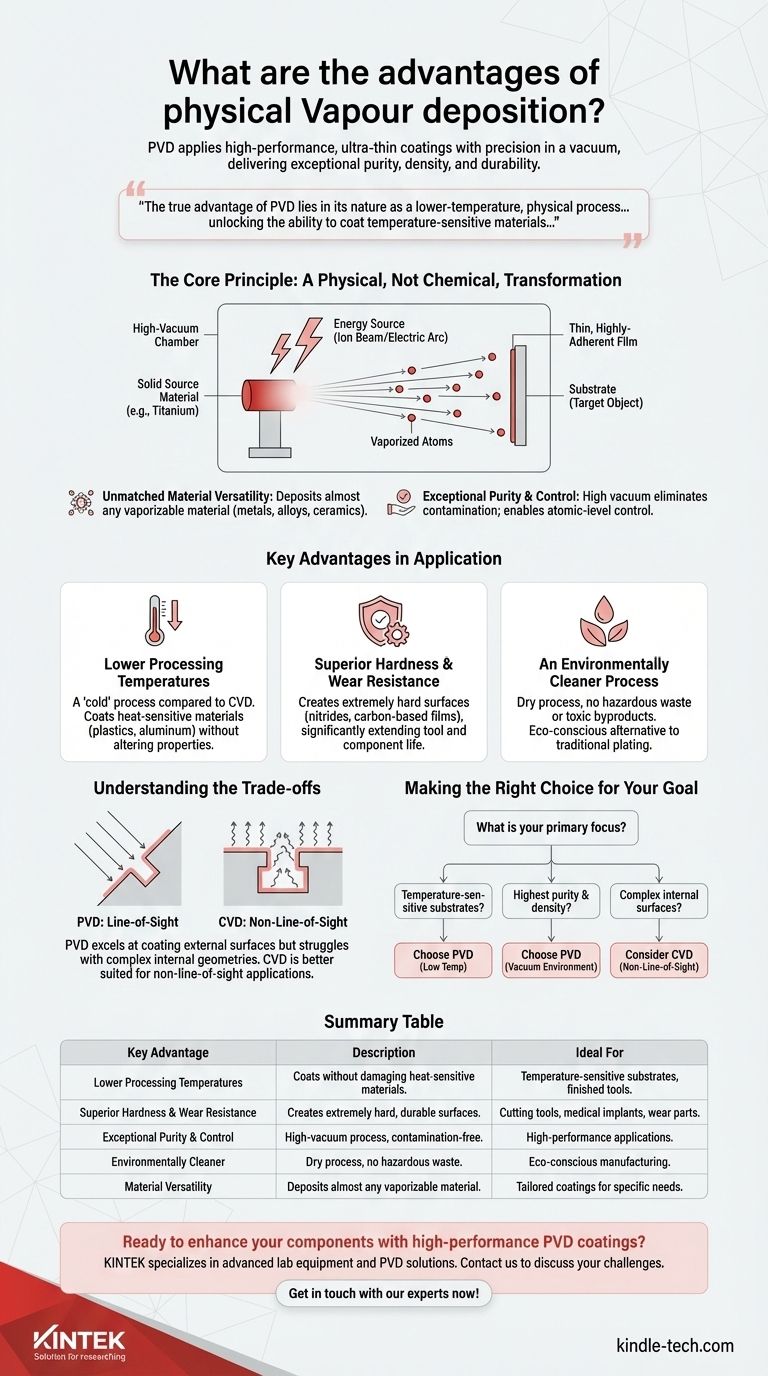

核心原理:化学的ではなく物理的な変換

PVDの利点を理解するには、まずその基本的なメカニズムを理解する必要があります。化学反応に依存するプロセスとは異なり、PVDは純粋な物理現象です。

PVDの仕組み(簡略化)

高真空チャンバー内で、固体源材料(チタンやクロムなど)がエネルギーによって衝突されます。このエネルギーは、イオンビームやアーク放電によるものであり、源から原子を蒸発させます。

これらの蒸発した原子は真空を直線的に移動し、ターゲットとなる物体上に堆積し、一度に原子一層ずつ、薄く密着性の高い膜を形成します。

比類のない材料の多様性

PVDは化学反応に依存しないため、蒸発させることができるほぼすべての材料を堆積させるために使用できます。

これには、金属、合金、セラミックス、その他の無機化合物が含まれます。この多様性により、硬度、潤滑性、または電気伝導性といった特定の特性に合わせて調整されたコーティングを作成できます。

卓越した純度と制御性

PVDプロセス全体が高真空下で行われるため、大気中のガスによる汚染の可能性が排除されます。

これにより、極めて高い純度のコーティングが得られます。さらに、堆積が直接的な物理的移動であるため、オペレーターはコーティングの厚さと構造に対して、原子レベルでの正確な制御が可能です。

応用の主要な利点

PVDプロセスの物理的な性質は、他のコーティング方法と一線を画すいくつかの重要な実世界での利点につながります。

より低い処理温度

PVDは、必要な化学反応を開始するために非常に高い温度を必要とすることが多い、主な代替手段である化学気相成長法(CVD)と比較して、本質的に「低温」プロセスです。

この低温操作は決定的な利点であり、プラスチック、アルミニウム合金、熱処理された鋼などの熱に敏感な材料を、その基本的な特性を変更することなくコーティングすることを可能にします。

優れた硬度と耐摩耗性

PVDコーティング、特に窒化物や炭素ベースの膜は、その極端な硬度で知られており、多くの場合、下地の基板材料の硬度を大幅に上回ります。これにより、研磨、侵食、腐食に対する優れた耐性を提供する非常に耐久性のある表面が作成され、工具、コンポーネント、および医療用インプラントの寿命が劇的に延びます。

より環境に優しいプロセス

PVDは乾燥した、環境に優しいプロセスです。特別な廃棄を必要とする有害な廃棄物や化学副産物を生成しません。

これは、しばしば有毒な前駆体化学物質を含み、有害な排出物を生成する従来のめっきや多くのCVDプロセスとは対照的です。

トレードオフの理解

いかなる技術もすべての用途に完璧であるわけではありません。情報に基づいた決定を下すためには、特にCVDと比較した場合、PVDの主な制限を理解することが不可欠です。

「見通し線」の制限

PVDプロセスで蒸発した物理粒子は、源から基板へ直線的に移動します。

これは、PVDが見通し線(line-of-sight)プロセスであることを意味します。外部表面のコーティングには優れていますが、複雑な内部形状、アンダーカット、または狭いチューブの内部を均一にコーティングするのは困難です。対照的に、CVDのガスベースの性質は、これらの複雑な形状により適した非見通し線(non-line-of-sight)プロセスになります。

成膜速度

薄膜(通常5ミクロン未満)には効率的ですが、特に非常に厚いコーティングが必要な場合、PVDは一部の高速CVDプロセスと比較して成膜速度が遅くなることがあります。

目標に合わせた適切な選択

適切なコーティング技術の選択は、コンポーネントとその用途の特定の要件に完全に依存します。

- プラスチックや完成した鋼製工具などの熱に敏感な基板のコーティングを主な目的とする場合: 低い処理温度のため、PVDが優れた選択肢となります。

- 性能が重要な表面に対して最高の純度と密度を達成することを主な目的とする場合: PVDの真空環境が明確な利点をもたらします。

- 複雑な部品の内部表面をコーティングすることを主な目的とする場合: 化学気相成長法(CVD)のような非見通し線プロセスを検討する必要があります。

最終的に、あなたの決定は、特定の用途の固有の幾何学的形状、材料、および望ましい性能特性によって導かれる必要があります。

要約表:

| 主な利点 | 説明 | 理想的な用途 |

|---|---|---|

| より低い処理温度 | プラスチックやアルミニウムなどの熱に敏感な材料を損傷することなくコーティングします。 | 熱に敏感な基板、完成した工具。 |

| 優れた硬度と耐摩耗性 | 研磨や腐食に強い、極めて硬い耐久性のある表面を作成します。 | 切削工具、医療用インプラント、耐摩耗部品。 |

| 卓越した純度と制御性 | 高真空プロセスにより、汚染のない、正確に制御されたコーティングが保証されます。 | 正確な膜特性を必要とする高性能アプリケーション。 |

| より環境に優しい | 有害な化学廃棄物や副産物のないドライプロセス。 | 環境意識の高い製造、従来のめっきの代替。 |

| 材料の多様性 | 蒸発可能なほぼすべての材料(金属、セラミックス、合金)を堆積できます。 | 特定の硬度、潤滑性、または導電性のニーズに合わせて調整されたコーティング。 |

高性能PVDコーティングでコンポーネントの性能を向上させる準備はできましたか?

KINTEKでは、お客様の研究所の特定のニーズに合わせて調整されたPVDソリューションを含む、高度なラボ機器と消耗品の専門家です。当社の専門知識により、工具、医療機器、および重要コンポーネントの優れた性能に不可欠な、耐久性があり、純粋で正確なコーティングを実現できます。

今すぐお問い合わせください。当社のPVD技術が、お客様のコーティングの課題をどのように解決し、アプリケーションに比類のない価値をもたらすかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート