本質的に、熱処理は、特定の工学的要求を満たすために材料の特性を根本的に変化させるために使用される制御された一連のプロセスです。その主な利点は、強度と耐摩耗性を向上させる能力、脆性を低減して靭性を改善する能力、内部応力を除去してコンポーネントの加工を容易にし、サービスでの安定性を高めることです。材料の内部構造のこの意図的な変更こそが、標準的な金属を高性能コンポーネントへと変えるものです。

熱処理は単なる仕上げ工程ではありません。それは重要な工学ツールです。材料の内部微細構造を正確に制御し、特定の用途に合わせて機械的および物理的特性を調整できるようにします。

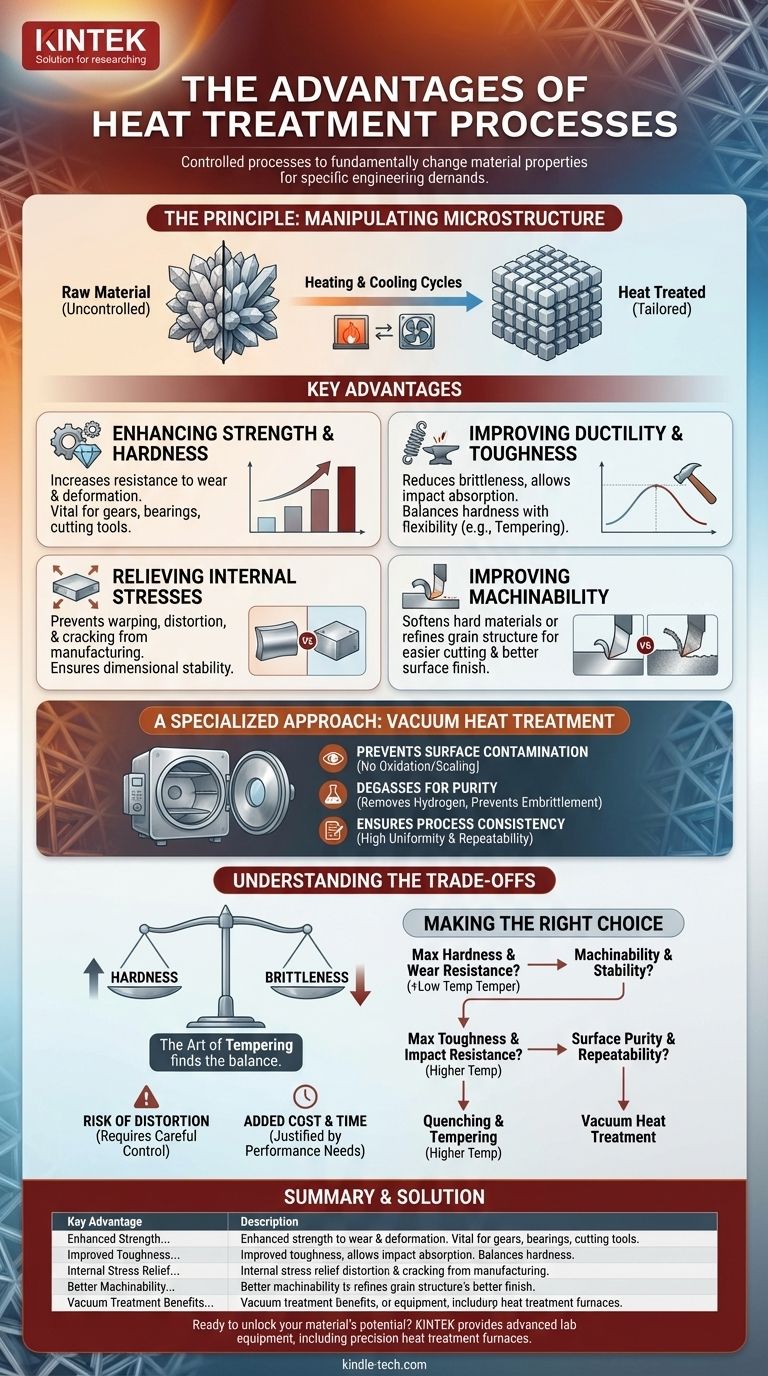

原理:材料の内部構造の操作

熱処理は、材料(通常は金属)を慎重に制御された加熱および冷却サイクルにさらすことによって機能します。この熱サイクルは任意ではなく、材料の微細構造として知られる内部結晶構造を変化させるように設計されています。

加熱と冷却がすべてを変える方法

金属内の結晶のサイズ、形状、組成がその特性を決定します。温度、保持時間、冷却速度を制御することにより、これらの結晶を変化させ、それによって材料全体の挙動を変えることができます。これが熱処理の基本的な利点です。それは材料の最終的な性能に対する直接的な影響力を与えます。

製造および工学における主な利点

微細構造を操作することにより、熱処理は航空宇宙、自動車から医療、工具に至るまでの業界で不可欠な、いくつかの重要な利点を解き放ちます。

機械的強度と硬さの向上

焼き入れや焼入れ焼戻しなどの多くのプロセスは、材料を大幅に硬く、強くするために設計されています。これにより、変形や表面摩耗に対する耐性が向上します。これは、巨大な圧力と摩耗に耐える必要があるギア、ベアリング、切削工具などのコンポーネントにとって不可欠です。

延性と靭性の改善

逆に、焼なまし(アニーリング)や焼戻し(テンパリング)などのプロセスは、材料を軟化させ、延性(破壊せずに変形する能力)を高め、全体的な靭性を改善するために使用されます。硬化させた部品はしばしば脆くなりますが、焼戻しはその脆性を低減し、硬度と衝撃を吸収する能力とのバランスを取ります。

内部応力の除去

溶接、鋳造、重切削などの製造プロセスは、部品に大きな内部応力を導入します。これらの応力は、時間の経過とともに反り、歪み、さらには亀裂を引き起こす可能性があります。応力除去熱サイクルは部品を穏やかに加熱し、ゆっくりと冷却させることで、これらの内部力を緩和し、寸法安定性を確保します。

被削性の改善

一部の材料は、効率的に機械加工するには硬すぎるか、柔らかすぎます。焼なまし熱処理は硬い材料を軟化させて切削しやすくし、焼ならしプロセスは柔らかい材料の結晶粒構造を洗練させて機械加工中の表面仕上げを向上させることができます。

特殊なアプローチ:真空熱処理

最高の精度と純度が要求される用途では、真空熱処理は特有の利点を提供します。部品をほぼ真空の環境で処理することにより、いくつかの一般的な問題が排除されます。

表面汚染の防止

真空は、酸化(スケール発生)や脱炭(鋼の表面からの炭素損失)などの表面反応を防ぎます。これにより、クリーンで光沢のある部品が得られ、多くの場合、後続の洗浄が不要になり、正確な寸法と表面仕上げが維持されます。

純度と性能のための脱ガス

真空環境は、水素や酸素などの溶解したガスを金属から効果的に引き出します。特に高強度鋼における壊滅的な破壊モードである水素脆性を防ぐために、水素の除去は非常に重要です。

プロセスの再現性の確保

真空炉は、優れた温度均一性とプロセス制御を提供します。これにより、バッチごとに高度に再現可能で信頼性の高い結果が得られ、航空宇宙、医療、その他の重要な産業にとって不可欠です。

トレードオフの理解

熱処理は強力ですが、専門家によって管理されなければならない固有の妥協を伴います。これらのトレードオフを理解することが、成功裏に応用するための鍵となります。

硬度と脆性のバランス

冶金学における最も基本的なトレードオフは、硬度が増加すると、靭性(および延性)は通常減少するということです。完全に硬化させた鋼部品は耐摩耗性に優れていますが、ガラスのように脆い場合があります。熱処理、特に焼戻しの技術は、許容できない脆性なしに要求される硬度を提供する、そのスペクトルの正確な点を見つけることにあります。

歪みのリスク

急速な加熱または冷却は多くの有益な特性変化の原因となりますが、熱応力も発生させます。適切に管理されない場合、この応力により部品がプロセス中に反ったり、ねじれたり、さらには亀裂が入ったりする可能性があります。このリスクを最小限に抑えるためには、適切な部品のサポート、炉への装入、および焼入れ制御が不可欠です。

追加のコストと生産時間

熱処理は、専門的な設備と専門知識を必要とする追加の製造工程です。これにより、プロジェクトのコストとリードタイムの両方が増加します。したがって、コンポーネントの性能要件がその投資に見合う場合にのみ指定する必要があります。

目標に合わせた正しい選択

適切な熱処理プロセスは、コンポーネントの意図された機能に完全に依存します。

- 最大の硬度と耐摩耗性を重視する場合: 切削工具やボールベアリングなどの部品に対して、焼入れ焼戻しプロセス(多くの場合、低温焼戻しを伴う)を使用します。

- 被削性と安定性を重視する場合: 機械加工の前に焼なましまたは焼ならしプロセスを使用して、材料を軟化させ、内部応力を除去します。

- 最大の靭性と耐衝撃性を重視する場合: 焼入れ焼戻しプロセスを使用し、靭性を大幅に向上させるために焼戻し温度を高くして硬度を犠牲にします。

- 表面の純度とプロセスの再現性を重視する場合: 航空宇宙、医療、半導体業界の重要なコンポーネントに対して、真空熱処理を使用します。

結局のところ、熱処理は、原材料に隠された完全な工学的可能性を解き放つことを可能にします。

要約表:

| 主な利点 | 説明 |

|---|---|

| 強度と硬さの向上 | ギアや切削工具などのコンポーネントの耐摩耗性と耐変形性を向上させます。 |

| 靭性と延性の改善 | 脆性を低減し、材料が破壊せずに衝撃を吸収できるようにします。 |

| 内部応力の除去 | 反りや歪みを防ぎ、寸法安定性を確保します。 |

| 被削性の向上 | 材料を軟化または洗練させ、より容易かつ効率的な機械加工を可能にします。 |

| 真空処理の利点 | 表面酸化を防ぎ、ガスを除去し、高いプロセスの再現性を保証します。 |

材料の可能性を最大限に引き出す準備はできましたか?

KINTEKでは、精密熱処理炉を含む高度なラボ機器と消耗品の提供を専門としており、優れた材料特性の達成を支援します。航空宇宙、自動車、医療、工具のいずれの分野であっても、当社のソリューションは、コンポーネントの性能と耐久性を向上させる、一貫した高品質の結果を保証します。

お客様固有の熱処理ニーズについてご相談いただき、KINTEKがお客様の研究所の成功をどのようにサポートできるかをご確認いただくために、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- 実験室用 1700℃ マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉