炉ろう付けの根本的な利点は、スケールで例外的に強力で、クリーンで、寸法精度の高い接合部を生成できることです。 溶接が激しい局所的な熱を加えるのとは異なり、炉ろう付けは制御された熱サイクルを使用してアセンブリ全体を均一に加熱します。この根本的な違いにより、歪みや残留応力を最小限に抑えながら、異種材料から複雑な部品を作成することが可能になります。

炉ろう付けは、金属接合を局所的で高負荷な操作から、精密に制御された全体的なプロセスへと変革します。この変化が、優れた部品の完全性、拡張された設計の自由度、および大幅な製造効率という主な利点の源となっています。

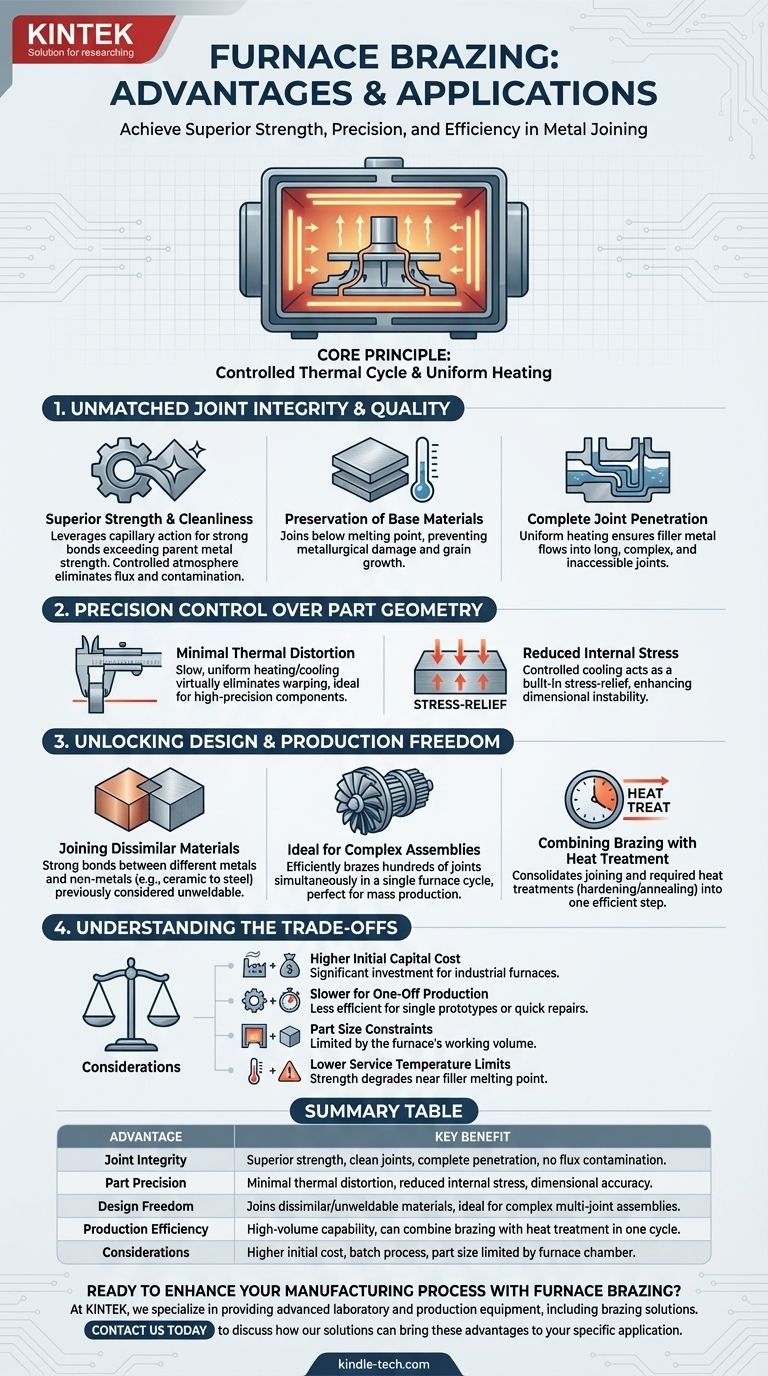

比類のない接合の完全性と品質

ろう付け炉の制御された環境は、母材そのものを超えることが多い優れた接合部を製造するための鍵となります。

優れた強度と清浄度

適切に設計されたろう付け接合部は、毛細管現象を利用して溶融したフィラーメタルを部品間の界面に引き込みます。これにより、信じられないほど強力な結合が形成され、母材の引張強さを超えることがよくあります。このプロセスは通常、真空または制御雰囲気下で行われるため、フラックスが不要になり、汚染を防ぎ、ほとんど、あるいは全くろう付け後の仕上げを必要としないクリーンな接合部が得られます。

母材の保持

炉ろう付けは、材料を溶融させることなく接合します。プロセスの温度は、接合される部品の融点よりも常に低くなります。これは、融合溶接に伴う冶金学的損傷、粒成長、および特性劣化の可能性を回避するため、極めて重要です。

完全な接合部への浸透

均一な加熱により、アセンブリ全体が同時にろう付け温度に達することができます。これにより、フィラーメタルが長くて複雑な、または内部的にアクセスできない接合部に流れ込み、局所的な加熱方法では達成不可能な完全でボイドのない結合が保証されます。

部品形状に対する精密な制御

寸法精度が最も重要となる用途において、炉ろう付けは、他の高温接合方法では対応が難しいレベルの制御を提供します。

熱歪みの最小化

アセンブリ全体をゆっくりと均一に加熱および冷却することにより、炉ろう付けは溶接で一般的な熱歪みや反りを事実上排除します。これにより、高精度アセンブリ、デリケートな部品、または厳密な公差を持つ部品に最適です。

内部応力の低減

炉プロセスの制御された冷却サイクルは、組み込みの応力除去操作として機能します。これにより、完成品の早期の破損や寸法不安定性につながる可能性のある残留応力が大幅に低減されます。多くの場合、ろう付けと必要な応力除去熱処理を単一の効率的なステップに統合します。

設計と生産の自由度の解放

炉ろう付けは、従来の接合方法によって課せられる制約の多くを取り除き、設計と製造の両方でより大きな革新を可能にします。

異種材料および「溶接不能」材料の接合

炉ろう付けの最も強力な利点の1つは、大きく異なる材料間に強力な結合を作成できることです。銅と鋼などのさまざまな金属、セラミックと鋼などの非金属と金属、および従来の手段では溶接不能と見なされる材料を接合できます。

複雑なアセンブリに最適

このプロセスは、複数の接合部を持つ複雑なコンポーネントの製造に特によく適しています。数十または数百の接合部を持つアセンブリを、単一の炉サイクルで同時にろう付けできます。これにより、熱交換器やタービンアセンブリなどの複雑な部品の大量生産において、非常に効率的でコスト効果が高くなります。

ろう付けと熱処理の組み合わせ

炉ろう付けの熱サイクルは、二重の役割を果たすように設計できます。加熱および冷却速度を注意深く制御することにより、接合プロセスと、硬化や焼きなましなどの必要な熱処理を組み合わせることが可能です。このステップの統合により、時間、取り扱い、およびコストが大幅に節約されます。

トレードオフの理解

炉ろう付けは強力ですが、すべての接合用途における万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

初期設備投資コストが高い

産業用炉、特に真空炉は、TIGやトーチろう付けなどの手動接合方法に必要な設備と比較して、かなりの設備投資となります。

単発生産では低速

このプロセスはバッチ生産に最適化されています。炉を加熱および冷却するのに必要な時間は、直接加熱法と比較して、単一の迅速な修理や単発のプロトタイプには非効率的です。

部品サイズの制約

ろう付けされるコンポーネントは、炉の作業容積内に収まる必要があります。これは、非常に大きなアセンブリにとっては制約となる可能性があります。

低い使用温度限界

ろう付け接合部の機械的強度は、使用温度がフィラー合金の融点に近づくにつれて低下し始めます。対照的に、溶接接合部は通常、母材の融点に近い使用温度限界を持ちます。

目標に合わせた適切な選択

適切な接合プロセスを選択することは、プロジェクトの特定の優先順位に完全に依存します。

- 主な焦点が複雑な部品の大量生産である場合: 炉ろう付けは、単一の自動化されたサイクルで多数の接合部を作成することにより、比類のない再現性とコスト効率を提供します。

- 主な焦点が厳密な公差の維持と歪みの防止である場合: プロセスに固有の均一な加熱と冷却は、激しい局所的な熱を加えるあらゆる方法よりも優れています。

- 主な焦点が異種材料や溶接が困難な材料の接合である場合: 炉ろう付けは、融合溶接できない材料間に強力な結合を作成するための最も信頼性が高く堅牢な方法の1つです。

- 主な焦点がプロセスの効率の最大化である場合: 熱処理とろう付けを組み合わせ、プロセス後のクリーニングを排除することで、生産ステップ、取り扱い、および全体的なコストが大幅に削減されます。

その基本原理を理解することで、炉ろう付けを活用し、単純な接合を超えて、優れた、高度に設計された製造結果を達成できます。

要約表:

| 利点 | 主なメリット |

|---|---|

| 接合の完全性 | 優れた強度、クリーンな接合部、完全な浸透、フラックス汚染なし |

| 部品精度 | 熱歪みの最小化、内部応力の低減、寸法精度 |

| 設計の自由度 | 異種/溶接不能材料の接合、複雑なマルチジョイントアセンブリに最適 |

| 生産効率 | 大量生産能力、単一サイクルでのろう付けと熱処理の組み合わせが可能 |

| 考慮事項 | 初期コストが高い、バッチプロセス、炉チャンバーによる部品サイズの制限 |

炉ろう付けで製造プロセスを強化する準備はできましたか?

KINTEKでは、高信頼性の金属接合を必要とする産業の厳しいニーズを満たすため、ろう付けソリューションを含む高度なラボおよび生産装置の提供を専門としています。当社の専門知識は、生産ラインにおけるより強力な結合、より高い精度、およびより大きな効率の達成に役立ちます。

当社のソリューションがお客様の特定の用途にこれらの利点をもたらす方法についてご相談いただくには、今すぐ [#ContactForm] からお問い合わせください。KINTEKを精密製造におけるお客様のパートナーにさせてください。

ビジュアルガイド