DCマグネトロンスパッタリングの主な利点は、高い成膜速度、得られる膜の優れた品質、そして工業生産における卓越したスケーラビリティの組み合わせです。この物理気相成長(PVD)技術は、磁場を利用してスパッタリングプロセスの効率を高め、導電性材料から薄膜を作成するための基礎となっています。

DCマグネトロンスパッタリングの真の価値は、その速度だけでなく、低温で高純度、高密度、そして強力な密着性を持つ薄膜を製造できる能力にあります。この独自の利点の組み合わせは、半導体から建築用ガラスまで、現代の製造業において不可欠なツールとなっています。

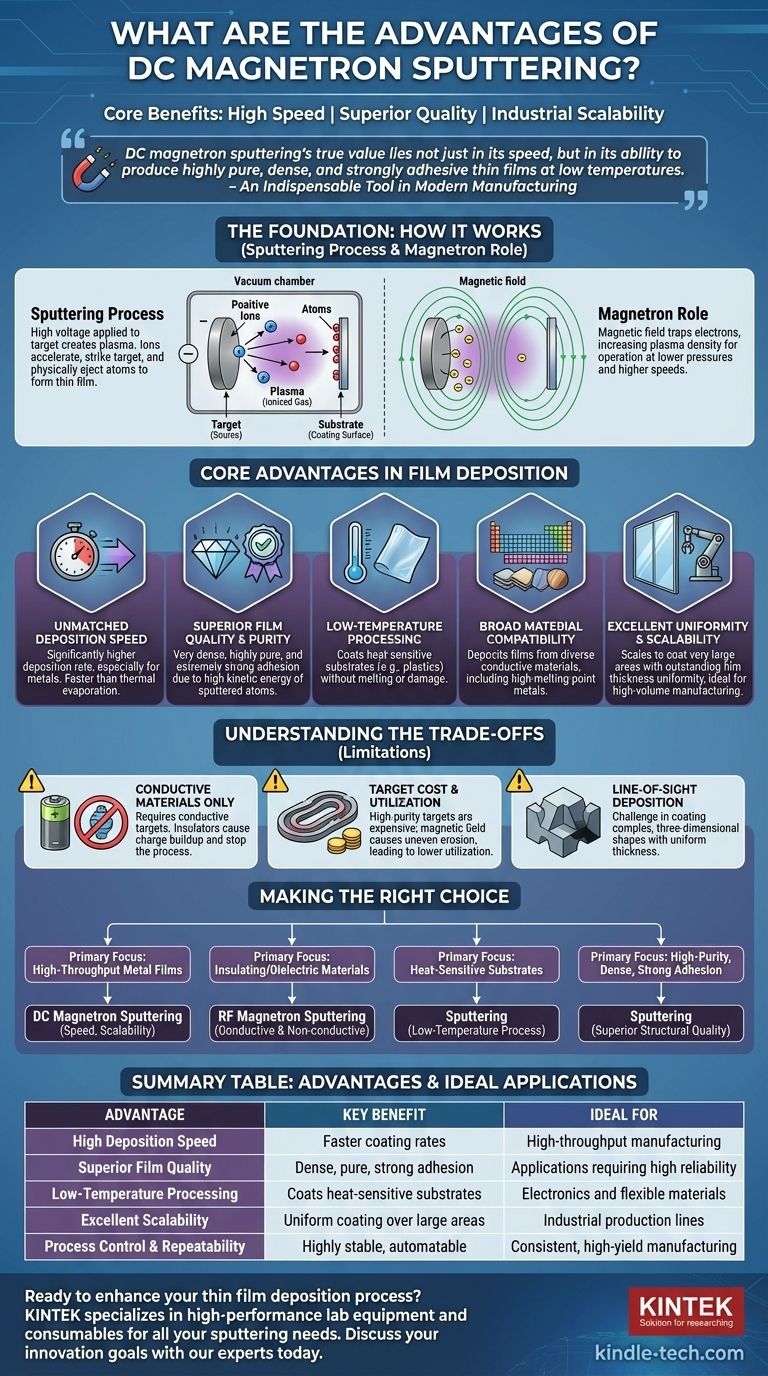

基礎:なぜこれほど効果的なのか

その利点を理解するためには、その中核となるメカニズムを把握することが役立ちます。スパッタリングは、化学的または熱的なプロセスではなく、物理的なプロセスであり、これが多くの利点の源となっています。

スパッタリングプロセス

真空チャンバー内で、ターゲットとして知られるソース材料に高電圧が印加されます。これにより、イオン化されたガス(通常はアルゴン)のプラズマが生成されます。これらの正イオンは加速され、負に帯電したターゲットと衝突し、物理的に原子を叩き出します。

これらの放出された原子はチャンバー内を移動し、基板上に堆積して薄膜を形成します。

磁場の役割

「マグネトロン」の部分が重要な革新です。ターゲットの背後に磁場が配置され、プラズマからの電子をターゲット表面近くに閉じ込めます。

この電子トラップは、アルゴンガス原子との衝突確率を劇的に増加させ、必要な場所でより高密度のプラズマを生成します。これにより、非マグネトロンスパッタリングよりも少ないエネルギーで低圧かつ高速でプロセスを実行できます。

薄膜成膜における主な利点

マグネトロンスパッタリングの独自のメカニズムは、高品質な薄膜を製造するための主要な利点に直接つながります。

比類のない成膜速度

プラズマ密度の向上は、ターゲットに衝突するイオンの数が増えることを意味します。これにより、特に金属の場合、熱蒸着などの他のPVD技術と比較して、著しく高い成膜速度が得られます。

優れた膜質と純度

スパッタリングは物理的な放出プロセスであるため、得られる膜は非常に高品質です。これらは非常に高密度で、高純度であり、基板への極めて強力な密着性を持つことで知られています。

これは、スパッタされた原子が蒸着された原子よりもはるかに高い運動エネルギーで基板に到達するため、より堅牢な膜構造の形成に役立つためです。

低温プロセス

ターゲット材料は溶融または蒸発しません。これは、プロセス全体で放射熱がほとんど発生しないことを意味し、プラスチックやポリマーなどの熱に弱い基板を損傷することなくコーティングできます。

幅広い材料適合性

スパッタリングは、純金属、合金、導電性化合物など、非常に幅広い材料から膜を成膜するために使用できます。特に、熱蒸着では成膜が困難または不可能な高融点材料に効果的です。

規模と信頼性のために構築

膜質だけでなく、DCマグネトロンスパッタリングは現代産業の要求に応えるように設計されています。

広範囲にわたる優れた均一性

このプロセスは、建築用ガラスやフラットパネルディスプレイのような非常に大きな基板を、優れた膜厚均一性でコーティングするためにスケールアップできます。これは、大量生産において一貫した性能と歩留まりを確保するために重要です。

再現性と自動化

スパッタリングプロセスのパラメータ(圧力、電力、ガス流量)は容易に制御できます。これにより、高いプロセス安定性と再現性が実現され、生産ラインでの自動化に最適です。

トレードオフの理解

完璧な技術はありません。客観的に見るためには、DCマグネトロンスパッタリングに限界があることを認識する必要があります。

導電性材料の制限

DC(直流)スパッタリングは、ターゲットに静的な負電圧を印加することで機能します。ターゲット材料が絶縁体(誘電体)である場合、その表面に正電荷が蓄積し、すぐにターゲットを「汚染」してプロセスを停止させてしまいます。

したがって、DCマグネトロンスパッタリングは導電性材料にのみ適しています。二酸化ケイ素や酸化アルミニウムのような絶縁体をスパッタリングするには、RF(高周波)スパッタリングのような異なる技術が必要です。

ターゲットのコストと利用率

高純度スパッタリングターゲットは高価になることがあります。さらに、プロセスを強化する磁場は、ターゲットを不均一に、通常は「レーストラック」パターンで侵食させます。これは、高価なターゲット材料のすべてを使用できるわけではないことを意味します。

ラインオブサイト成膜

ほとんどのPVDプロセスと同様に、スパッタリングは主にラインオブサイト(見通し線)技術です。スパッタされた原子は、ある程度の表面移動性を持つのに十分なエネルギーを持っていますが、非常に複雑な三次元形状を均一な厚さでコーティングすることは困難な場合があります。

目標に合った適切な選択をする

適切な成膜方法の選択は、材料とアプリケーションの目標に完全に依存します。

- 金属膜のハイスループット製造が主な焦点である場合: DCマグネトロンスパッタリングは、その比類のない速度、スケーラビリティ、およびプロセス制御により、業界標準となっています。

- 絶縁体または誘電体材料の成膜が主な焦点である場合: DCスパッタリングは非導電性ターゲットと根本的に互換性がないため、RFマグネトロンスパッタリングを使用する必要があります。

- プラスチックのような熱に弱い基板のコーティングが主な焦点である場合: スパッタリングプロセスの低温特性は、熱蒸着よりも優れた選択肢となります。

- 高純度で高密度、強力な密着性を持つ膜の作成が主な焦点である場合: スパッタリングの物理的成膜メカニズムは、蒸着膜よりも構造品質が優れていることが多い膜を生成します。

最終的に、DCマグネトロンスパッタリングは、研究と大量生産の両方で導電性薄膜を成膜するための、速度、品質、および制御の比類のない組み合わせを提供します。

要約表:

| 利点 | 主なメリット | 理想的な用途 |

|---|---|---|

| 高い成膜速度 | 他のPVD方法よりも速いコーティング速度 | ハイスループット製造 |

| 優れた膜質 | 高密度、高純度、強力な密着性を持つ膜 | 高い信頼性を要求されるアプリケーション |

| 低温プロセス | 熱に弱い基板(例:プラスチック)をコーティング | エレクトロニクスおよびフレキシブル材料 |

| 優れたスケーラビリティ | 広い面積にわたる均一なコーティング(例:建築用ガラス) | 工業生産ライン |

| プロセス制御と再現性 | 非常に安定しており、自動化可能なプロセス | 一貫した高歩留まり製造 |

薄膜成膜プロセスを強化する準備はできていますか? KINTEKは、あらゆるスパッタリングニーズに対応する高性能な実験装置と消耗品の提供を専門としています。半導体製造、研究、または高度なコーティングの製造のいずれにおいても、当社の専門知識は、優れた膜質、効率、およびスケーラビリティを実現することを保証します。今すぐ当社の専門家にご連絡ください。当社のソリューションがお客様のイノベーションと生産目標をどのように推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボ用電動油圧真空熱プレス

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 真空熱処理・モリブデン線焼結炉(真空焼結用)