本質的に、焼結は強力な製造プロセスであり、粉末材料を融点未満の熱を使用して強固な固体塊に変換します。その主な利点は、高融点の材料から強固で複雑な部品をコスト効率よく大量に製造できる点にあります。主な欠点は、冷却時の避けられない部品の収縮と、二次加工が必要になる可能性のある粗い、または多孔質な表面仕上げです。

焼結の中心的なトレードオフは明確です。それは、特性が向上した高密度で強固なコンポーネントを作成する能力を与える一方で、この変換は本質的に内部の空隙を減らすことによって達成されるため、必然的に寸法の収縮と、設計で対応しなければならない表面の質感の問題を引き起こします。

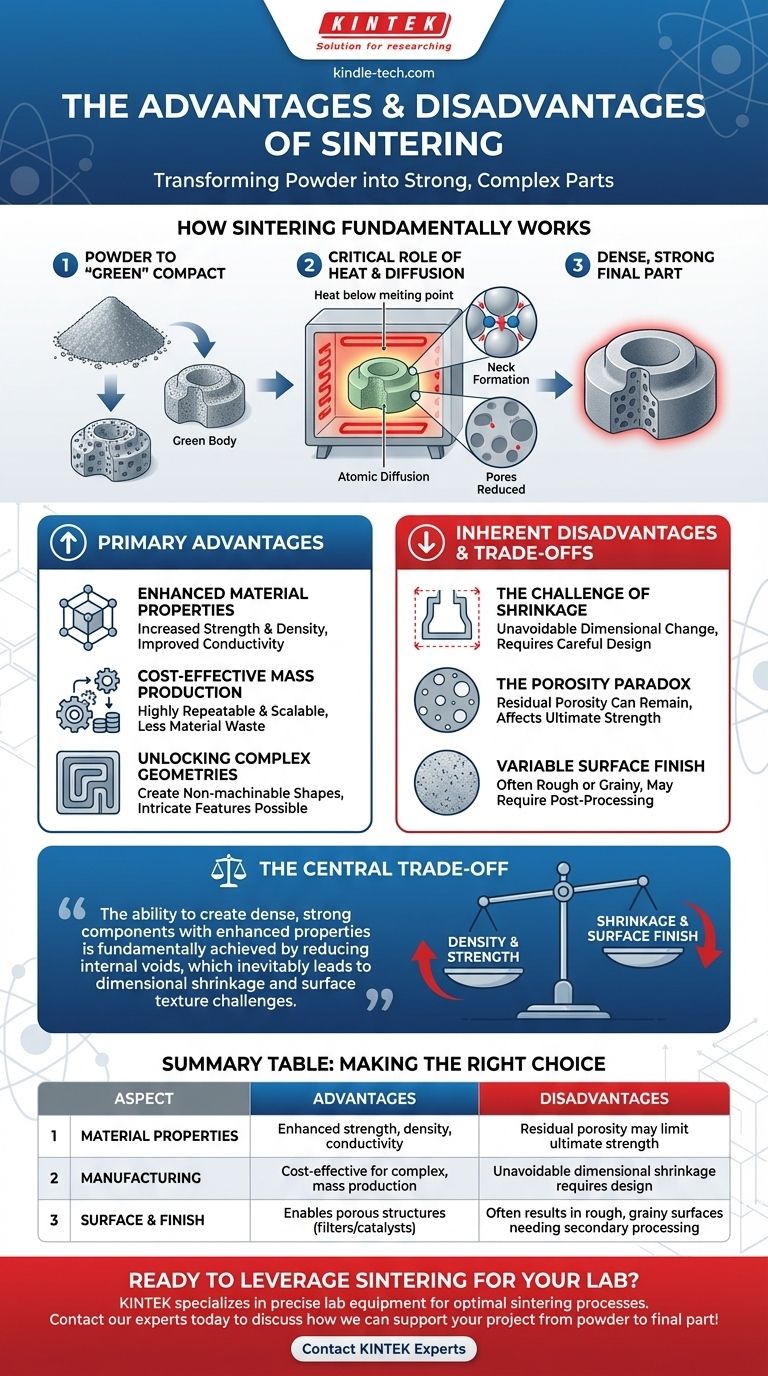

焼結の基本的な仕組み

利点と欠点を理解するには、まずそのメカニズムを理解する必要があります。焼結は溶融ではなく、原子拡散による固相プロセスです。

粉末から「グリーン」成形体へ

プロセスは微細な粉末から始まり、それを所望の形状に圧縮します。この初期の壊れやすい部品は、「グリーン」成形体または「グリーンボディ」として知られています。

熱の重要な役割

このグリーン成形体は炉内で高温に加熱されますが、重要なのは、この温度が材料の融点未満に保たれることです。これが、焼結がセラミックスやタングステンなどの融点が非常に高い材料に理想的である理由です。

拡散結合の魔法

これらの高温では、粉末粒子の接触点にある原子が移動可能になります。それらは粒子境界を横切って拡散し、徐々に成長する「ネック」を形成します。

この原子の移動により粒子が互いに引き寄せられ、粒子間の細孔が体系的に排除されます。その結果、より高密度で、より強く、より一体化した最終部品が得られます。

焼結の主な利点

焼結の独自のメカニズムは、いくつかの重要な工学的および経済的利益をもたらします。

材料特性の向上

これは焼結を使用する最も一般的な理由です。多孔性を減らし、粒子間に強力な原子結合を形成することにより、プロセスは強度、密度、および全体的な完全性を大幅に向上させます。

また、熱伝導率や電気伝導率などの機能特性も向上させます。特定のセラミックスでは、半透明性を高めることさえあります。

コスト効率の高い大量生産

大量生産の場合、焼結は非常に再現性が高く、コスト効率が高いです。ツーリングとプロセスパラメータが設定されると、切削加工などの減法的な方法よりも材料の無駄が少なく、高い精度で何千もの同一部品を製造できます。

複雑な形状の実現

焼結は、機械加工不可能な形状を持つ部品の大量生産を可能にします。複雑な内部チャネル、アンダーカット、および複雑な曲線は、グリーン成形体に成形され、最終部品に保持されます。これは、従来の技術では不可能または法外に高価な偉業です。

固有の欠点とトレードオフの理解

焼結の利点は、工学的な課題なしに得られるわけではありません。これらはプロセスの物理的な結果であり、予測し管理しなければならないものであり、欠陥というよりも課題です。

収縮の課題

粒子間の細孔が排除されるにつれて、部品の全体積は減少する必要があります。この収縮は焼結の避けられない側面です。

この寸法変化を予測し制御することは、厳密な公差を達成するために重要です。設計は特定の「収縮率」を念頭に置いて作成する必要があります。

多孔性のパラドックス

目標は多孔性を減らすことですが、100%の密度を達成することは困難または非現実的であることがよくあります。一部の残留多孔性が残り、部品の究極的な機械的強度に影響を与える可能性があります。

しかし、フィルターや触媒などの一部の用途では、この多孔性は機能的な特徴を作成するために意図的に制御され、維持されます。

表面仕上げのばらつき

最終的な表面の質感は、初期の粉末サイズと特定の焼結技術に大きく依存します。選択的レーザー焼結(SLS)などのプロセスでは、粗く、粒状の表面が残ることがあります。

滑らかな外観の仕上げを実現するには、研磨、研削、またはコーティングなどの二次操作が必要になることが多く、プロセス全体に時間とコストが追加されます。

アプリケーションに最適な選択をする

これらの原理を理解することで、特定の目的に対して焼結が適切なアプローチであるかどうかを判断できます。

- 主な焦点が最大の強度と密度である場合:焼結は粉末を堅牢な部品に変換するための優れた選択肢ですが、収縮を考慮してツーリングとコンポーネントを設計する必要があります。

- 主な焦点が複雑な形状を大量に生産することである場合:このプロセスは大きな幾何学的自由度を提供し、高容量の複雑なコンポーネントの機械加工よりもはるかにコスト効率が高くなります。

- 主な焦点が完璧な表面仕上げである場合:焼結直後の表面が最高の外観基準を満たさない可能性があるため、製造計画に事後処理ステップを含める準備をする必要があります。

その利点を活用しつつ、固有のトレードオフを積極的に軽減することで、焼結を効果的に利用して優れたコンポーネントを製造できます。

要約表:

| 側面 | 利点 | 欠点 |

|---|---|---|

| 材料特性 | 強度、密度、熱/電気伝導率の向上 | 残留多孔性が究極の強度を制限する可能性がある |

| 製造 | 複雑で機械加工不可能な形状のコスト効率の高い大量生産 | 避けられない寸法の収縮には慎重な設計が必要 |

| 表面と仕上げ | フィルター/触媒用の多孔質構造の作成を可能にする | 二次加工が必要な粗い粒状の表面になりがち |

ラボの製造ニーズに焼結を活用する準備はできましたか? KINTEKは、最適な焼結プロセスに必要な正確なラボ機器と消耗品を提供することを専門としています。複雑なコンポーネントを開発する場合でも、生産をスケールアップする場合でも、当社の専門知識により、目的の材料特性と幾何学的精度を達成することが保証されます。当社の専門家に今すぐお問い合わせいただき、粉末から最終部品までのプロジェクトをどのようにサポートできるかをご相談ください!

ビジュアルガイド

関連製品

- 9MPa空気圧焼結炉(真空熱処理付)

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- スパークプラズマ焼結炉 SPS炉