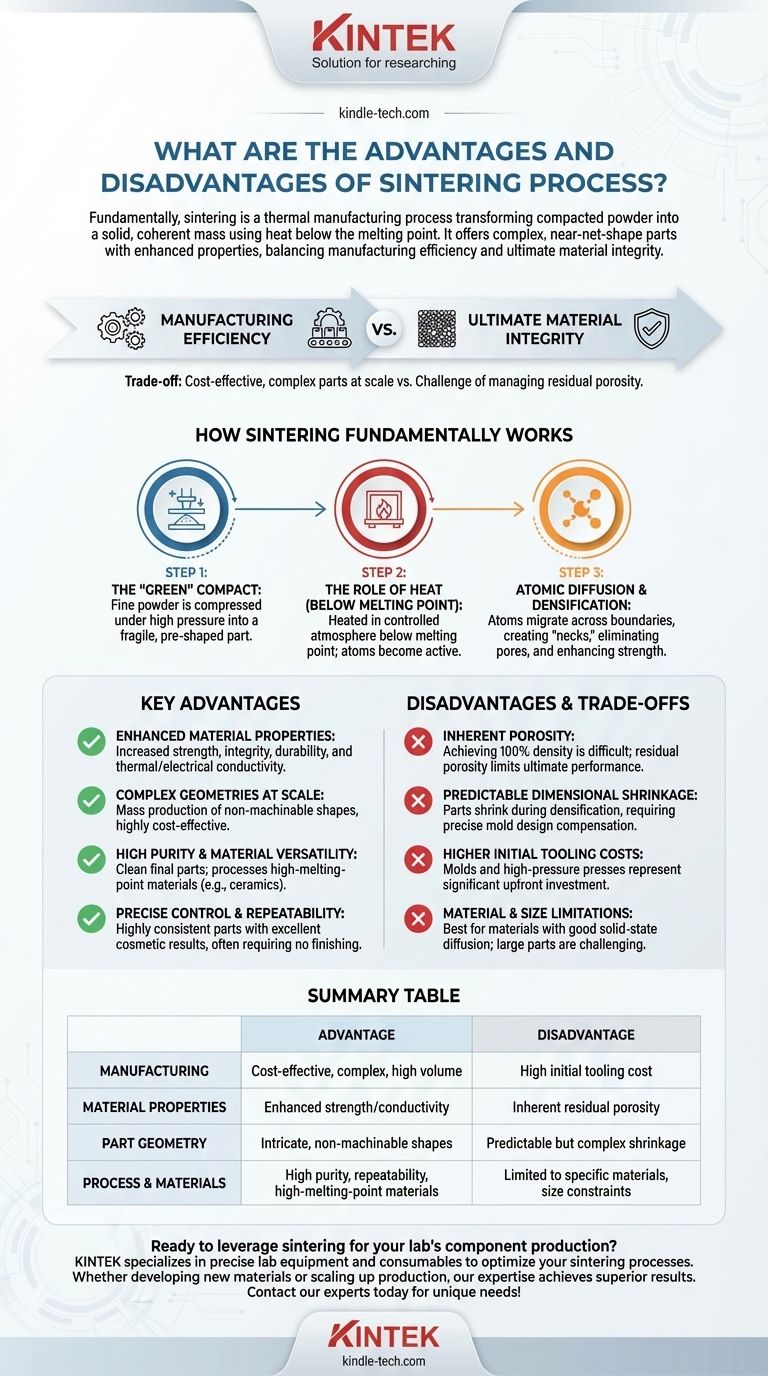

根本的に、焼結とは、材料の融点以下の熱を用いて、圧縮された粉末を固体の凝集塊に変える熱製造プロセスです。その主な利点は、複雑なニアネットシェイプ部品を、高度に再現性があり、大量生産において費用対効果の高い方法で、強化された物理的特性を持つように作成できることです。主な欠点は、内部の多孔性を完全に排除することが困難であることであり、これにより、溶融物から形成された部品と比較して、最終的な強度と密度が制限される可能性があります。

焼結の核となるトレードオフは、製造効率と最終的な材料の完全性との間にあります。機械加工が困難または高価な複雑な部品を大規模に生産することに優れていますが、これには残留多孔性を管理するという固有の課題が伴います。

焼結の基本的な仕組み

長所と限界を理解するには、まずそのメカニズムを理解する必要があります。焼結は、溶融ではなく、原子拡散のプロセスです。

「グリーン」コンパクト

プロセスは、金属やセラミックスなどの特定の材料の微粉末から始まります。この粉末は、高圧下で金型内で圧縮され、「グリーン」コンパクトとして知られる、もろい予備成形部品を形成します。

熱の役割(融点以下)

このグリーンコンパクトは、制御された雰囲気の炉内で、その融点以下の温度まで加熱されます。この高温では、粉末粒子の原子が非常に活発になります。

原子拡散と緻密化

粒子が接触する点で、原子は境界を越えて移動または拡散し始めます。これにより、「ネック」が形成され、成長し、粒子中心を互いに近づけ、それらの間の細孔を徐々に排除します。このプロセスは緻密化と呼ばれ、最終部品に強度と改善された特性を与えるものです。

焼結プロセスの主な利点

焼結の独自のメカニズムは、いくつかの重要な製造上および材料上の利点をもたらします。

強化された材料特性

多孔性を減らし、原子レベルで粒子を結合させることにより、焼結は材料の固有の特性を大幅に向上させます。これにより、強度、材料の完全性、および耐久性が向上します。また、結合された粒子がエネルギーが移動するためのより連続的な経路を提供するため、熱伝導率と電気伝導率も向上します。

大規模な複雑な形状

焼結により、機械加工不可能な形状を持つ部品の大量生産が可能になります。初期形状が金型で形成されるため、従来の切削工具では作成が困難または不可能な特徴を部品に直接統合できます。これにより、大量生産において非常に費用対効果の高い方法となります。

高純度と材料の多様性

初期の加熱段階で、圧縮段階からの残留潤滑剤やバインダーが焼き払われ、クリーンで高純度の最終部品が得られます。重要なことに、融点以下で動作するため、焼結は、特定のセラミックスや耐火金属など、非常に高い融点を持つ材料を処理するための数少ない実行可能な方法の1つです。

精密な制御と再現性

焼結の背後にある科学はよく理解されており、温度、時間、雰囲気などのプロセスパラメータを正確に制御できます。この制御により、非常に再現性が高く正確な部品が得られ、大規模な生産においても一貫性が確保され、多くの場合仕上げを必要としない優れた外観結果が得られます。

トレードオフと欠点の理解

限界のないプロセスはありません。焼結の主な欠点は、その粉末ベースの性質の直接的な結果です。

固有の多孔性

焼結は多孔性を劇的に減少させますが、100%の密度を達成することは非常に困難であり、多くの場合商業的に実現可能ではありません。ある程度の残留多孔性はほとんど常に残り、これが応力集中点として機能し、完全に緻密な鍛造または鋳造された同等品と比較して、部品の最終的な機械的性能を制限する可能性があります。

予測可能な寸法収縮

細孔が排除され、部品が緻密化するにつれて、必然的に収縮します。この収縮は正確に計算され、初期金型の設計で補償される必要があります。これを管理することは、プロセスエンジニアリングの重要かつ時には複雑な側面です。

高い初期工具コスト

初期のグリーンコンパクトを作成するために必要な金型と高圧プレスは、かなりの初期投資を意味します。これにより、焼結は、機械加工などのプロセスと比較して、少量生産やプロトタイピングには経済的ではありません。

材料とサイズの制限

このプロセスは、固相でよく拡散する材料、主に特定の金属、セラミックス、およびそれらの複合材料に最適です。さらに、非常に大きな部品は、大きな体積全体で均一な密度と温度を達成することが困難であるため、製造が困難になる可能性があります。

目標に合った適切な選択をする

製造プロセスの選択は、プロジェクトの優先順位に完全に依存します。焼結は、正しく適用された場合、特性と経済性の強力なバランスを提供します。

- 複雑な部品の大量生産が主な焦点である場合:焼結は、その高い再現性と機械加工不可能な形状に対する費用対効果により、優れた選択肢です。

- 最大の材料密度と強度を達成することが主な焦点である場合:焼結プロセスを慎重に制御するか、鍛造や熱間等方圧プレスなどの代替方法を検討する必要があります。残留多孔性が制限要因となる可能性があるためです。

- 制御された多孔性を持つ部品(例:フィルター)を作成することが主な焦点である場合:焼結は、他の方法では達成が困難な特定のレベルの多孔性を設計するための独自の機能を提供します。

これらの核心原則を理解することで、焼結が特定の材料および製造目標を達成するための最適な経路であるかどうかを効果的に判断できます。

要約表:

| 側面 | 長所 | 短所 |

|---|---|---|

| 製造 | 複雑な大量生産部品において費用対効果が高い | 金型/プレス用の初期工具コストが高い |

| 材料特性 | 強度、熱/電気伝導率が向上 | 固有の残留多孔性が最終的な強度/密度を制限する |

| 部品形状 | 複雑で機械加工不可能な形状を作成 | 予測可能だが管理が複雑な寸法収縮 |

| プロセス&材料 | 高純度、再現性;高融点材料に対応 | よく拡散する材料に限定;大型部品にはサイズ制限あり |

研究室の部品生産に焼結を活用する準備はできていますか? KINTEKは、焼結プロセスを最適化するために必要な精密な実験装置と消耗品の提供を専門としています。新しい材料の開発であろうと、複雑な部品の生産規模拡大であろうと、当社の専門知識は優れた結果を達成するのに役立ちます。今すぐ専門家にお問い合わせください。お客様の研究室の独自の焼結ニーズをどのようにサポートできるかについてご相談ください!

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 9MPa空気圧焼結炉(真空熱処理付)

- スパークプラズマ焼結炉 SPS炉

- 熱処理・焼結用600T真空誘導熱プレス炉