高度な熱処理を理解するには、まずそれを基礎的な技術と区別する必要があります。焼なましや単純な焼入れのような一般的な方法は金属のバルク特性を変化させますが、高度な技術は、表面化学を変化させたり、材料の変態を限界まで押し上げたりすることによって、より高い精度を提供します。主要な高度なプロセスには、窒化、極低温硬化、特殊な浸炭方法などがあります。

決定的な違いは、部品全体を単に加熱・冷却するのではなく、特定の特性を精密に設計することにあります。例えば、延性があり強靭なコアを維持しながら、部品の超硬質表面を作り出すといったことです。

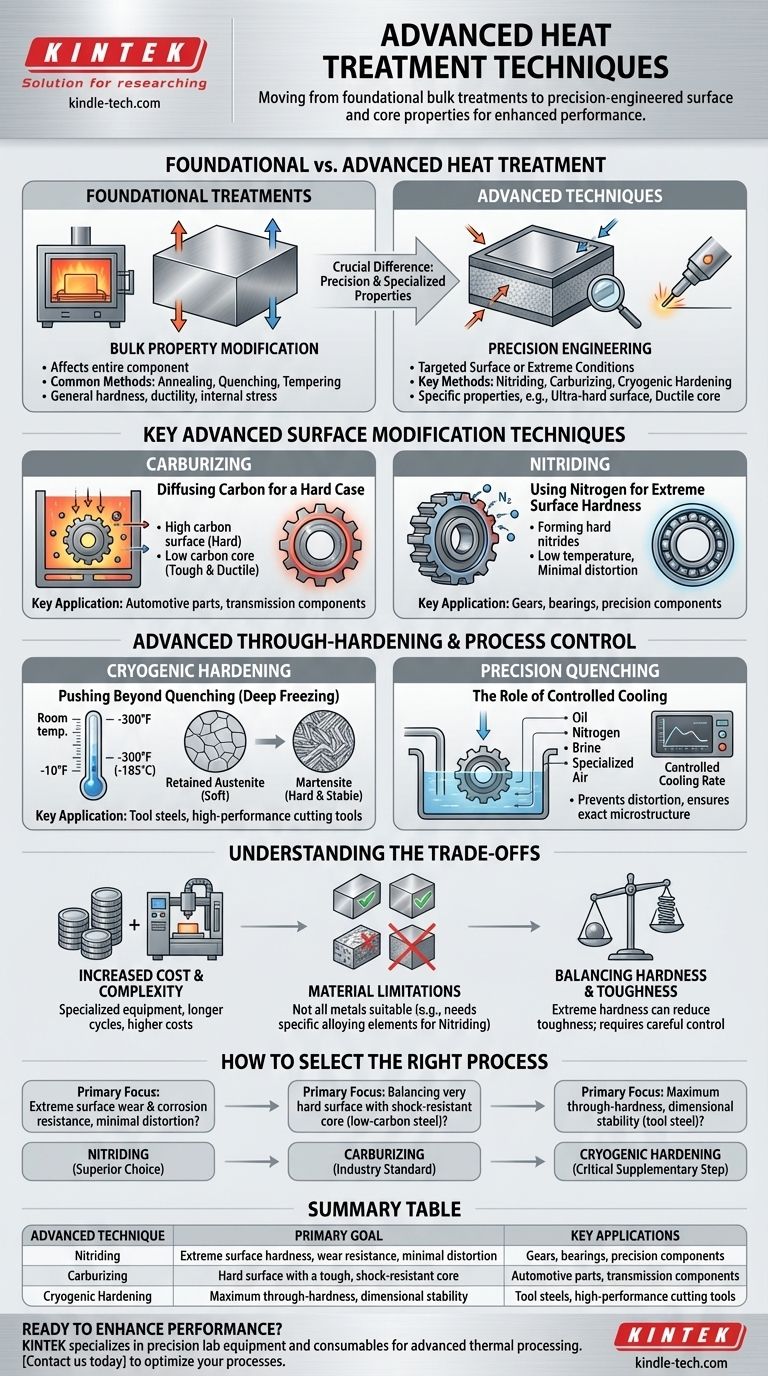

基礎的な熱処理と高度な熱処理

高度な方法を探求する前に、基準を理解することが不可欠です。あらゆる熱処理の目標は、金属の微細構造を操作して、望ましい機械的特性を達成することです。

基礎的な処理の目標

最も一般的な熱処理(焼なまし、焼ならし、焼入れ、焼戻し)は、コンポーネント全体に影響を与えるように設計されています。

これらは、全体的な硬度、延性、内部応力などのバルク特性を変化させます。例えば、焼なましは金属を柔らかくし、機械加工しやすくする一方、焼入れと焼戻しは高い硬度と靭性の組み合わせを生み出します。

「高度な」技術を定義するものとは?

高度な技術は、その精度と、基礎的な方法では達成できない特殊な特性を生み出すことによって定義されます。

これらのプロセスには通常、部品の表面に元素を導入する熱化学拡散や、極低温処理のような極端な温度範囲が含まれます。目標は、一般的な特性変化だけでなく、ターゲットを絞った性能向上です。

主要な高度表面改質技術

多くの高度な技術は、「ケース」、つまり下にある金属とは根本的に異なる硬化表面層を作成することに焦点を当てています。これにより、独自の特性の組み合わせを持つ複合部品が作成されます。

浸炭:炭素を拡散させて硬いケースを作る

浸炭は、高温で低炭素鋼の表面に炭素を導入するプロセスです。

これにより、高炭素含有量の表面が形成され、焼入れによって非常に硬くなる一方、低炭素のコアは柔らかく強靭なままです。これは、ギアやベアリングなど、摩耗に耐えながら衝撃を吸収する必要がある部品に最適です。

窒化:窒素を使用して極限の表面硬度を実現

窒化は、窒素を鋼部品の表面に拡散させ、硬い窒化物化合物を形成します。

浸炭とは異なり、このプロセスは多くの場合、低温で行われ、通常は急速な焼入れを必要としないため、部品の歪みのリスクが大幅に低減されます。窒化された表面は、優れた耐摩耗性、耐かじり性、および疲労寿命の向上を提供します。

高度な全体硬化とプロセス制御

表面改質に加えて、高度な技術は部品全体にわたる特性を向上させたり、従来のプロセスに極めて高いレベルの制御を適用したりします。

極低温硬化:焼入れの限界を超える

極低温硬化、または深冷処理は、焼入れ後に行われる補足的な処理です。部品は-300°F(-185°C)もの低温に冷却されます。

このプロセスは、残存する軟らかい結晶構造(残留オーステナイト)を非常に硬いマルテンサイト構造に変態させます。その結果、より均一で安定した耐摩耗性の高い部品となり、耐久性が大幅に向上します。

精密焼入れ:制御された冷却の役割

焼入れは基礎的な技術ですが、航空宇宙などの重要な産業で使用される方法は非常に高度です。

油、窒素、塩水、特殊な空気などの焼入れ剤の選択と、冷却速度の精密な制御は重要な変数です。このレベルの制御により、複雑で高価値な部品の歪みや亀裂を防ぎながら、正確に望ましい微細構造が確実に達成されます。

トレードオフの理解

高度な技術は優れた性能を提供しますが、すべての用途に適しているとは限らない重要な考慮事項が伴います。

コストと複雑さの増加

これらのプロセスには、特殊な炉、制御された雰囲気、高度な監視装置が必要です。複雑さの増加とサイクル時間の延長により、単純な硬化および焼戻しと比較してコストが大幅に高くなります。

材料の制限

すべての金属がすべての高度なプロセスに適しているわけではありません。例えば、窒化は、硬い窒化物を容易に形成するクロム、モリブデン、アルミニウムなどの特定の合金元素を含む鋼に最も効果的です。

硬度と靭性のバランス

これらの技術は極限の硬度を生み出すのに優れていますが、プロセスが完全に制御されていない場合、靭性の低下や脆性の増加につながる可能性があります。適切なケース深さとコア特性の選択は、重要な工学的決定です。

適切なプロセスの選択方法

選択は、部品の主要な性能要件によって完全に決定されるべきです。

- 極度の表面摩耗と耐食性、最小限の歪みが主な焦点である場合:窒化がしばしば優れた選択肢となります。

- 低炭素鋼で、非常に硬い表面と耐衝撃性のあるコアのバランスが主な焦点である場合:浸炭は確立された業界標準です。

- 工具鋼で、最大の全体硬度、寸法安定性、耐用年数が主な焦点である場合:極低温硬化は、焼入れ後の重要な補足ステップです。

最終的に、高度な熱処理を採用することは、特定の性能の弱点を特定し、それを克服するために精密な冶金学的ソリューションを適用することです。

要約表:

| 高度な技術 | 主な目標 | 主な用途 |

|---|---|---|

| 窒化 | 極限の表面硬度、耐摩耗性、最小限の歪み | ギア、ベアリング、精密部品 |

| 浸炭 | 硬い表面と強靭で耐衝撃性のあるコア | 自動車部品、トランスミッション部品 |

| 極低温硬化 | 最大の全体硬度、寸法安定性 | 工具鋼、高性能切削工具 |

高度な熱処理で部品性能を向上させる準備はできていますか?

KINTEKは、高度な熱処理のための精密なラボ機器と消耗品を専門としています。当社のソリューションは、優れた表面硬度、耐摩耗性、材料の長寿命化を実現するために設計されています。工具鋼、自動車部品、精密部品のいずれを扱っている場合でも、材料性能の限界を押し上げるために必要な信頼性の高い機器と専門家によるサポートを提供します。

今すぐお問い合わせください。特定の熱処理の課題について話し合い、KINTEKが耐久性と効率を最大化するためにプロセスを最適化する方法を発見してください。

ビジュアルガイド