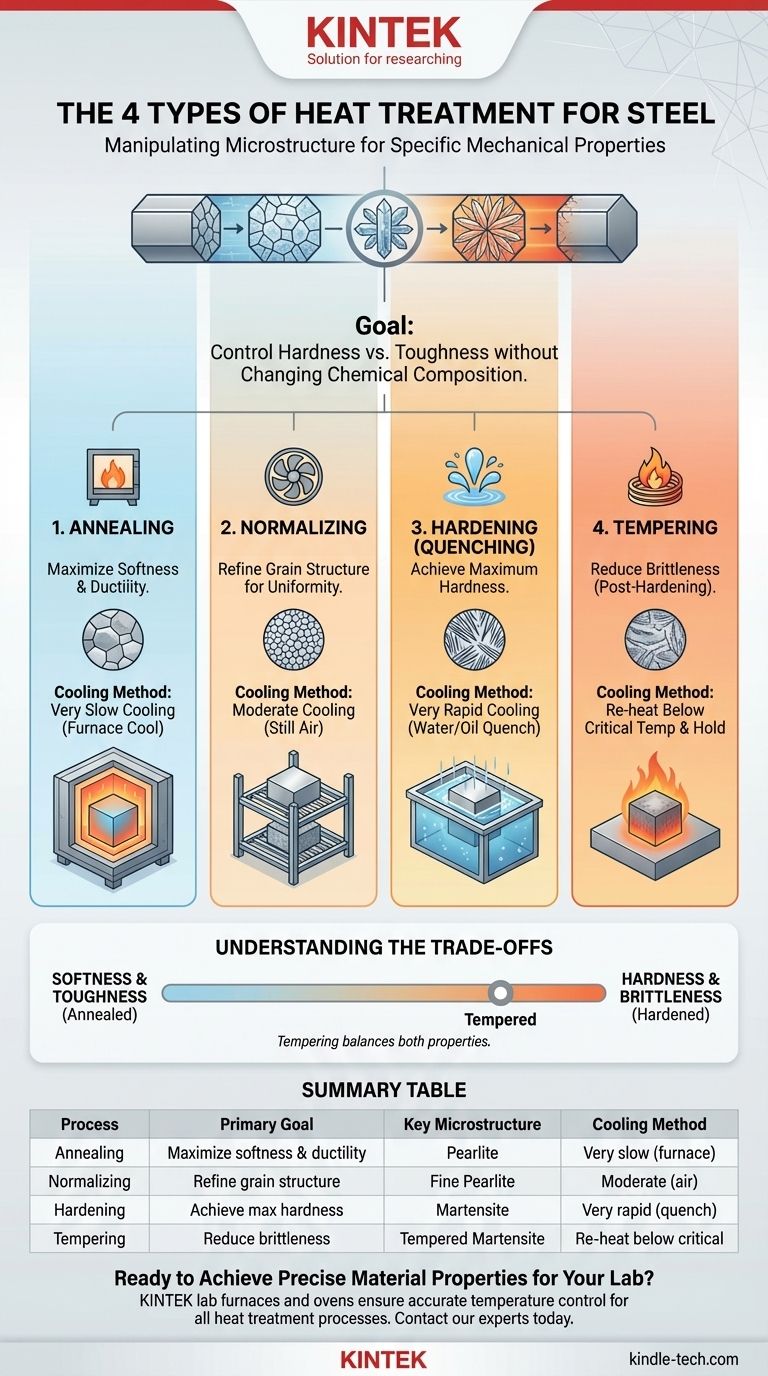

鋼の4つの主要な熱処理の種類は、焼なまし(Annealing)、焼ならし(Normalizing)、焼き入れ(Hardening)、焼き戻し(Tempering)です。それぞれのプロセスは、鋼の内部微細組織を意図的に変化させるために設計された、特定の加熱および冷却サイクルを含みます。究極の目標は、特定の用途に合わせて、硬度、靭性、延性などの機械的特性を操作することです。

理解すべき核心的な原則は、熱処理は鋼の化学組成を変えないということです。代わりに、内部の結晶構造を再配置することで、強度と脆性のトレードオフを制御し、材料を意図された目的に合わせて調整します。

基礎:なぜ鋼を熱処理するのか?

熱処理を理解するためには、まず鋼の微細組織を理解する必要があります。これらのプロセスは、材料内でどの結晶構造が形成されるかを制御するように設計されています。なぜなら、それぞれの構造は異なる特性を持っているからです。

微細組織の操作

本質的に、鋼は鉄と炭素の合金です。これらの原子がどのように配列するかが、鋼の挙動を決定します。鋼を臨界温度(通常723~910°C、約1333~1670°F)以上に加熱すると、その構造はオーステナイトと呼ばれる状態に変化し、炭素を溶解することができます。

最終的な構造は、このオーステナイト状態からどのように冷却されるかに完全に依存します。ゆっくりとした冷却は柔らかい構造をもたらし、急速な冷却は炭素原子を閉じ込め、非常に硬い構造を作り出します。

冷却速度の重要な役割

冷却速度は、熱処理において最も重要な変数です。

- 非常にゆっくりとした冷却(例:炉内)は、原子が柔らかく安定した構造に再配列することを可能にします。

- 中程度の冷却(例:空気中)は、より洗練され、わずかに硬い構造を作り出します。

- 急速な冷却(例:水や油中での焼き入れ)は、原子を非常に応力がかかった、硬く脆い状態に固定します。

4つの主要プロセスの解説

4つの主要な熱処理はそれぞれ、特定の効果を達成するために異なる冷却速度を使用します。

焼なまし(Annealing):柔らかさと延性の最大化

焼なましの主な目的は、鋼を可能な限り柔らかく、延性があり、加工しやすい状態にすることです。また、以前の加工による内部応力を除去する役割も果たします。

このプロセスには、鋼をオーステナイト領域まで十分に加熱し、その後、多くの場合、炉の電源を切り、一晩放置するなどして可能な限りゆっくりと冷却することが含まれます。これにより、その後の機械加工や成形操作に理想的な、パーライトとして知られる粗い微細組織が得られます。

焼ならし(Normalizing):結晶粒組織の精製

焼ならしは、より均一で微細な結晶粒組織を作り出すために使用されます。その結果、鋼は焼なましされた鋼よりも強く硬くなりますが、加工が困難になるほど硬くはありません。

このプロセスには、オーステナイト領域まで加熱した後、静止した空気中で冷却することが含まれます。このより速い冷却速度により、より微細で均一なパーライト構造が生成され、焼なまし状態よりも強度と靭性が向上します。

焼き入れ(Hardening / Quenching):最大硬度の達成

焼き入れ(Quenching)としても知られる焼き入れの目標は、鋼を可能な限り硬く、耐摩耗性があるようにすることです。

これは、鋼を加熱してオーステナイトを形成させ、その後、水、油、またはブラインなどの焼き入れ媒体に浸漬して極めて急速に冷却することによって達成されます。この急速な冷却により炭素原子が閉じ込められ、マルテンサイトと呼ばれる硬く、脆く、応力がかかった微細組織が形成されます。

焼き戻し(Tempering):脆性の低減

焼き入れされた部品は、実用上脆すぎる場合がよくあります。焼き戻しは、靭性を向上させるために焼き入れの後に必ず実行される二次的なプロセスです。

焼き入れされた部品を、臨界点より低い温度(例:200~650°C、または400~1200°F)に再加熱します。これにより、マルテンサイト構造内に閉じ込められた原子の一部がわずかに再配列することが許容され、内部応力が緩和され、硬度を犠牲にして靭性が大幅に向上します。焼き戻し温度が高いほど、最終的な部品は柔らかくなりますが、靭性が高くなります。

トレードオフの理解

熱処理プロセスを選択することは、常に競合する特性のバランスを取る作業です。単一の「最良」の処理はなく、用途に最も適した処理があるだけです。

硬度対靭性のジレンマ

これは最も基本的なトレードオフです。硬度は傷やへこみに対する抵抗力であり、靭性は破壊されずに衝撃を吸収する能力です。

- 完全に焼き入れされた鋼は最大の硬度を持ちますが、ガラスのように極度に脆いです。

- 焼なましされた鋼は最大の靭性と延性を持ちますが、硬度は非常に低いです。

- 焼き入れおよび焼き戻しされた鋼は、両方の特性の最適なバランスを提供し、工具、ばね、構造部品に適しています。

内部応力と反り

焼き入れ中の急速な冷却は、部品に大きな内部応力を導入します。この応力により、部品は焼き入れプロセス中またはその後に反り、歪み、さらには亀裂が入る可能性があります。焼なましのような遅いプロセスは、これらの応力を除去するために特別に使用されます。

炭素含有量の影響

これらの熱処理は、中炭素鋼および高炭素鋼(炭素含有量が0.3%超のもの)で最も効果的です。低炭素鋼は、硬いマルテンサイト構造を形成するのに十分な炭素がないため、焼き入れと焼き戻しだけでは大幅に硬化させることはできません。

目標に合わせた適切な選択

適切なプロセスを選択するには、鋼部品の最終的な目的に対する明確な理解が必要です。

- 主な焦点が最大の機械加工性と成形性である場合: 焼なましは、原材料を製造工程の準備を整えるための適切なプロセスです。

- 主な焦点が均一な特性のための結晶粒組織の精製である場合: 焼ならしは、さらなる加工や使用の前に、強度の良好な基準と均一性を提供します。

- 主な焦点が最大の硬度と耐摩耗性である場合: 焼き入れ(焼入れ)を使用する必要がありますが、ほとんどの場合、焼き戻しが続きます。

- 主な焦点が衝撃に耐える靭性の高い耐久性のある部品を作成することである場合: 焼き入れに続いて焼き戻しを行う組み合わせが、必要な靭性を達成するために不可欠です。

これら4つのプロセスを理解することにより、あらゆる工学的要求を満たすために鋼の最終特性を正確に制御できます。

要約表:

| プロセス | 主な目的 | 主要な微細組織 | 冷却方法 |

|---|---|---|---|

| 焼なまし (Annealing) | 柔らかさと延性の最大化 | パーライト | 非常にゆっくり(炉冷) |

| 焼ならし (Normalizing) | 結晶粒組織の精製 | 微細パーライト | 中程度(空冷) |

| 焼き入れ (Hardening / Quenching) | 最大硬度の達成 | マルテンサイト | 非常に急速(水/油焼き入れ) |

| 焼き戻し (Tempering) | 脆性の低減(焼き入れ後) | 焼き戻しマルテンサイト | 臨界温度以下で再加熱・保持 |

研究室の正確な材料特性を実現する準備はできましたか?

理論を理解することが第一歩です。それを適切な装置で適用することが結果をもたらします。KINTEKは、焼なましから焼き戻しに至るまで、これらの重要な熱処理プロセスを精度と再現性をもって実行するために必要な精密なラボ用炉やオーブンを専門としています。

新しい材料の開発、部品の試験、品質管理の確保のいずれを行う場合でも、当社の装置は鋼サンプルの微細組織を制御し、研究が必要とする硬度、靭性、延性の正確なバランスを実現するのに役立ちます。

お客様の用途について話し合いましょう。今すぐ専門家にご連絡いただき、研究室に最適な熱処理ソリューションを見つけてください。

ビジュアルガイド