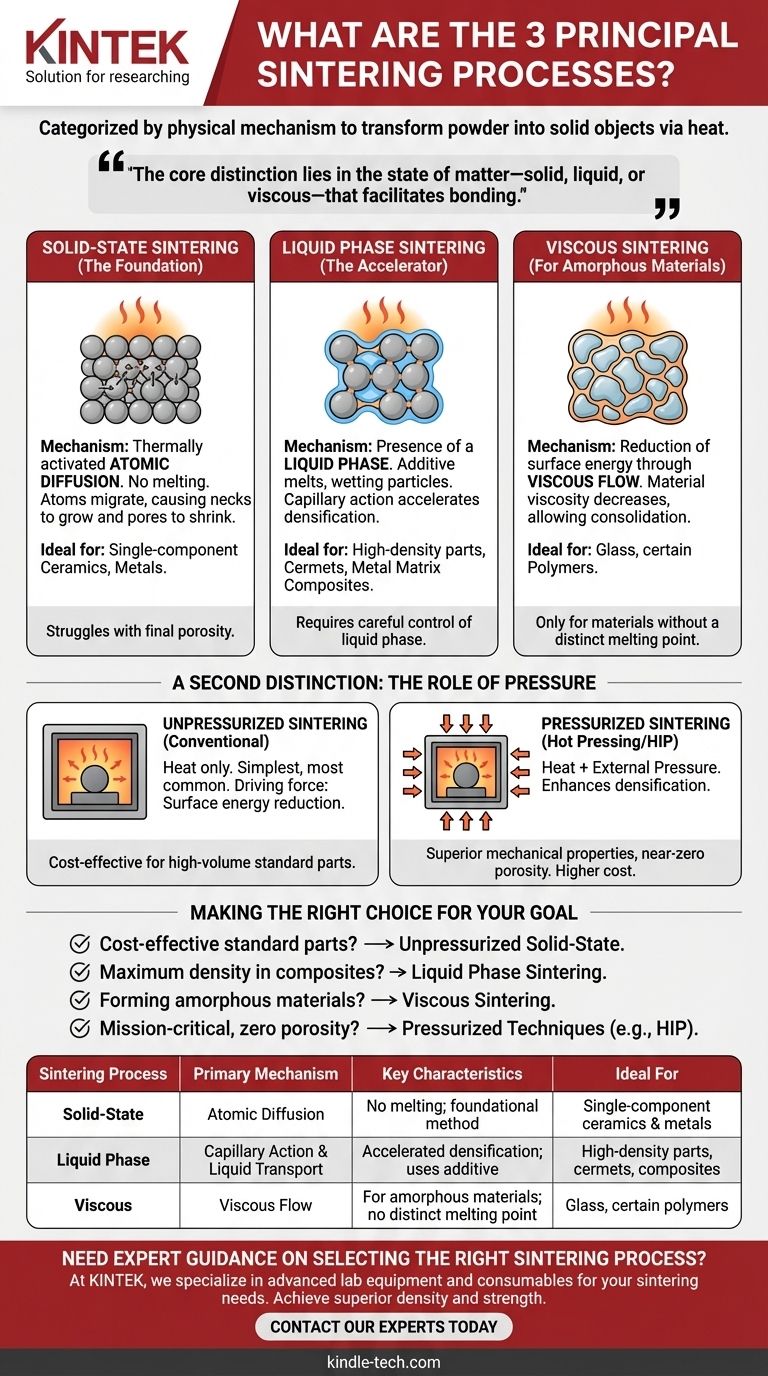

3つの主要な焼結プロセスは、作用する物理的メカニズムによって分類され、固相焼結、液相焼結、粘性焼結です。これらの方法は粉末冶金およびセラミックスの基本であり、材料の融点以下の温度で加熱することにより、粉末を密度の高い固体物体に変換するために使用されます。

焼結プロセスの主な違いは、粒子の結合を促進する物質の状態(固体、液体、または粘性)にあります。この選択は、材料自体と、密度や強度などの望ましい最終特性によって決まります。

焼結の核となるメカニズム

適切なアプローチを選択するには、まず各基本的なプロセスが材料を固化させ、気孔率を減少させるためにどのように機能するかを理解する必要があります。

固相焼結(基礎)

これは最も一般的な焼結形態であり、融解を伴わずに完全に固相で発生します。

このプロセスは熱活性化拡散によって駆動されます。高温では、原子が粒子間の接触点を横切って移動し、それらの間のネックが成長し、気孔(空隙)が収縮します。

この方法は、特に単一成分のセラミックスや金属など、幅広い材料の基礎となります。

液相焼結(促進剤)

このプロセスには、焼結温度で少量の液体が存在することが関与します。

通常、融点が低い二次材料を一次粉末と混合します。加熱すると、この添加剤が溶融し、固体の粒子を濡らす液体が生成されます。この液体相は、毛細管作用によって粒子を引き寄せ、材料輸送のための高速な経路を提供することにより、緻密化を促進します。

液相焼結は、高密度部品、サーメット、および多くの金属マトリックス複合材料の製造に不可欠です。

粘性焼結(非晶質材料向け)

このメカニズムは、明確な融点を持たないガラスや特定のポリマーなどの非晶質材料に特化して適用されます。

原子拡散の代わりに、駆動力は粘性流動による表面エネルギーの減少です。材料が加熱されると、粘度が低下し、ゆっくりと流れ、固化して初期粒子の間の気孔が排除されます。

2番目の区別:圧力の役割

物理的メカニズムに加えて、プロセスは主に圧力の使用など、適用される外部条件によっても分類されます。

無加圧焼結

従来型焼結とも呼ばれ、圧縮された粉末を外部の機械的圧力をかけずに炉内で加熱することを含みます。

これは最もシンプルで最も広く使用されている産業方法です。緻密化の駆動力は、上記で説明したコアメカニズムのいずれかによる材料の表面エネルギーの低減に完全に依存しています。

加圧焼結

このカテゴリでは、粉末粒子を押し付けるために、熱と同時に外部圧力が印加されます。

熱間プレスや熱間静水圧プレス(HIP)などの技術は、緻密化の駆動力を劇的に高めます。これにより、より低い温度またはより短い時間での焼結が可能になり、しばしば優れた機械的特性とほぼゼロの気孔率を持つ部品が得られます。

トレードオフの理解

焼結プロセスの選択は、材料適合性、望ましい性能、およびコストのバランスです。

シンプルさと最終密度

固相焼結は比較的単純ですが、気孔率の最後の数パーセントを排除するのに苦労する可能性があります。液相焼結はより高い密度を容易に達成しますが、歪みや望ましくない化学反応を防ぐために液体相の注意深い制御が必要です。

コストと性能

無加圧焼結は、より複雑な設備を必要とせず、大量生産においてより費用対効果が高くなります。加圧技術は例外的に高性能な部品を製造しますが、設備および処理コストが大幅に高くなります。

材料適合性が鍵

材料がプロセスを決定します。結晶性金属やセラミックスは、固相または液相焼結に依存します。非晶質ガラスは粘性焼結によってのみ固化できます。選択は恣意的ではなく、材料自体の物理学によって支配されます。

目標に合わせた正しい選択をする

アプリケーションの特定の要件が、最適な焼結戦略を決定します。

- コスト効率の高い標準的なセラミックまたは金属部品の製造に主な焦点を当てる場合: 無加圧固相焼結が業界標準です。

- 複合材料で最大の密度を達成することに主な焦点を当てる場合: 液相焼結が緻密化と結合を促進する最も効果的な方法です。

- ガラスなどの非晶質材料から部品を成形することに主な焦点を当てる場合: 粘性焼結のみが適用されるメカニズムです。

- ほぼゼロの気孔率を持つミッションクリティカルな部品の製造に主な焦点を当てる場合: 最高の性能を達成するには、熱間静水圧プレスなどの加圧技術が必要です。

最終的に、これらの基本的な原理を理解することで、単純な定義を超えて、特定のエンジニアリング目標に基づいて情報に基づいた意思決定を行うことができるようになります。

要約表:

| 焼結プロセス | 主要メカニズム | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| 固相焼結 | 原子拡散 | 融解なし。基礎的な方法 | 単一成分のセラミックスおよび金属 |

| 液相焼結 | 毛細管作用と液体輸送 | 緻密化の促進。添加剤を使用 | 高密度部品、サーメット、複合材料 |

| 粘性焼結 | 粘性流動 | 非晶質材料向け。明確な融点なし | ガラス、特定のポリマー |

材料に最適な焼結プロセスを選択するための専門的なガイダンスが必要ですか?

KINTEKでは、お客様の焼結ニーズに合わせた高度なラボ機器と消耗品の提供を専門としています。セラミックス、金属、複合材料のいずれに取り組んでいる場合でも、当社のソリューションは部品の優れた密度と強度を実現するのに役立ちます。

当社の専門家に今すぐお問い合わせいただき、精度と信頼性をもってお客様の研究および生産目標をどのようにサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 熱処理・焼結用600T真空誘導熱プレス炉

- スパークプラズマ焼結炉 SPS炉

- 9MPa空気圧焼結炉(真空熱処理付)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス